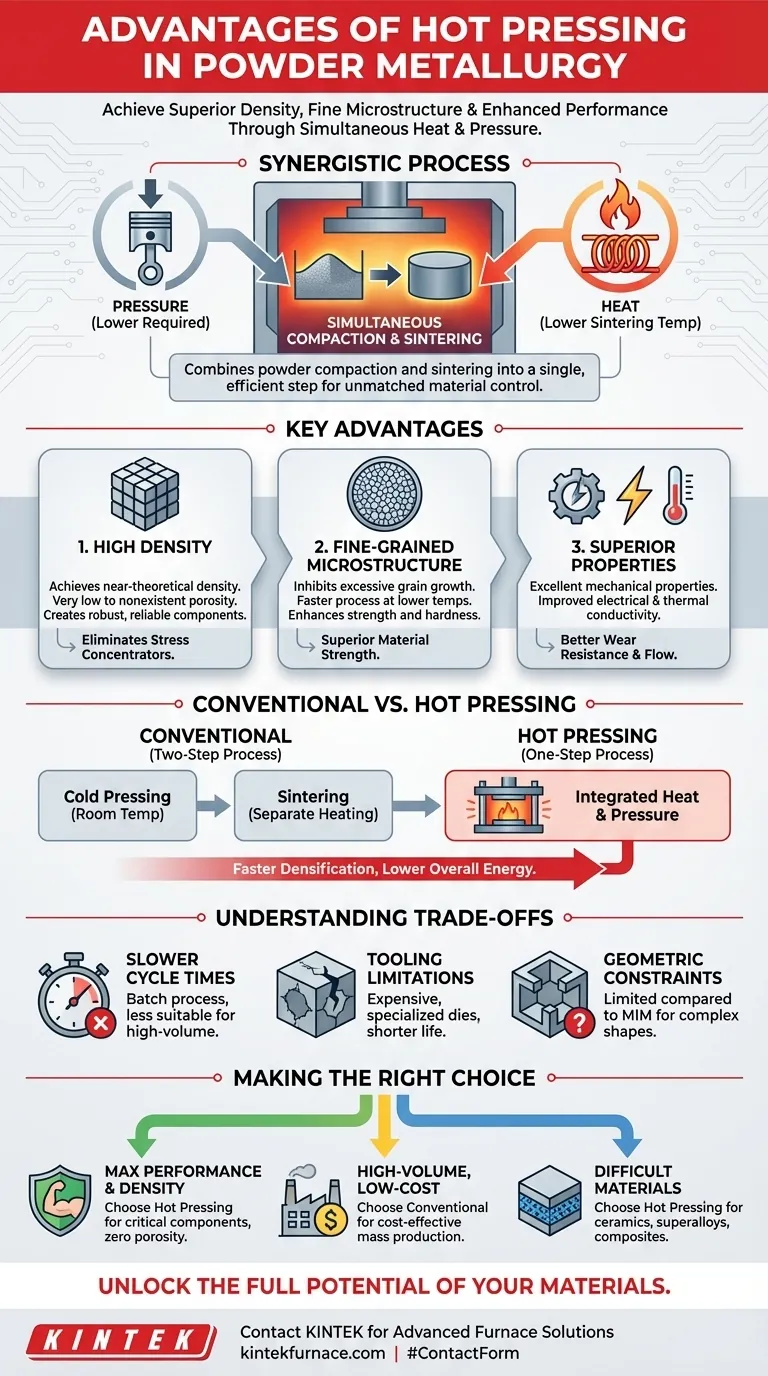

技術的な観点から見ると、粉末冶金におけるホットプレスの主な利点は、最終部品において非常に高い密度と微細な結晶粒組織を実現できることです。これは、熱と圧力を同時に加えることで達成され、必要な圧力を大幅に(冷間プレスに必要な圧力のわずか10%にまで)削減し、同時に必要な焼結温度と時間も短縮します。

ホットプレスは、粉末の圧密と焼結を単一の相乗的なプロセスに統合します。これは単なる効率の向上ではなく、個別のプレスおよび焼結操作では不可能なレベルの材料密度とミクロ組織制御を実現する方法です。

ホットプレスがいかにして優れた特性を引き出すか

ホットプレスは、粉末粒子の固結方法を根本的に変えます。熱エネルギーと機械的力を同時に加えることで、緻密化に非常に適した環境を作り出します。

同時加熱と加圧の役割

従来の粉末冶金では、部品はまず室温で圧縮(冷間プレス)され、次に別の工程で加熱(焼結)されます。

ホットプレスはこれらを1つの工程に統合します。高温は粉末粒子をより可塑性に富んだ状態、すなわち塑性変形と呼ばれる状態にします。この軟化により、粒子ははるかに少ない加圧で変形し、互いに密着します。

緻密化の促進

加えられた熱は、拡散のような物質移動メカニズムを劇的に加速します。原子は粒子間をより容易に移動し、粒子間の空隙(気孔率)を、加圧焼結なしで必要とされるよりもはるかに速く、低い全体温度で埋めます。

材料性能のための主な利点

ホットプレスの独自のメカニズムは、最終部品の品質と性能の具体的な改善に直接つながります。

理論密度に近い密度を達成

ホットプレスの最も重要な利点は、材料の理論的最大密度に近づく、非常に低い、または存在しない気孔率を持つ部品を製造できることです。

気孔率は応力集中源として機能し、粉末金属部品の主要な破損点となります。これを除去することにより、ホットプレスははるかに堅牢で信頼性の高い部品を作り出します。

結晶粒構造の微細化

熱は緻密化を促進しますが、材料を弱くする可能性のある望ましくない結晶粒成長も引き起こすことがあります。

ホットプレスは従来の焼結よりも速く、より低い温度で行われるため、過度な結晶粒成長を効果的に抑制します。これにより微細な結晶粒組織が得られ、これは材料の強度と硬度を高める上で非常に重要です。

優れた機械的および電気的特性

高密度と微細な結晶粒の組み合わせは、優れた強度、靭性、耐摩耗性などの優れた機械的特性に直接つながります。

導電性材料の場合、電子の流れを妨げるであろう空隙を除去することは、電気伝導率と熱伝導率の大幅な向上にもつながります。

トレードオフの理解

万能なプロセスはありません。強力ではあるものの、ホットプレスには考慮すべき特定のトレードオフがあります。

サイクルタイムの遅延

ホットプレスは、冷間プレスと焼結の連続的で大量生産的な性質と比較して、一般的にバッチ処理として遅いです。各サイクルごとに金型と部品を加熱および冷却するには時間がかかり、単純な部品の大量生産にはあまり適していません。

金型とダイの制限

ホットプレスで使用されるダイは、極端な温度と圧力に同時に耐えなければなりません。そのため、グラファイトやセラミック複合材料などの高価で特殊な材料を使用する必要があります。これらのダイは、冷間プレス用金型よりも動作寿命が短く、製造および交換コストが高くなります。

形状の制約

「複雑な形状」を作成できるという言及は相対的なものです。ホットプレスは堅牢な形状の製造に優れていますが、金属射出成形(MIM)のようなプロセスよりも幾何学的な複雑さの点で一般的に制限があります。薄肉、鋭い内角、極端なアスペクト比は実行が困難な場合があります。

目標に応じた適切な選択

ホットプレスの選択は、プロジェクトの譲れない要件に完全に依存します。これは、特定の高性能な結果を達成するための精密なツールです。

- 最高の性能と密度が主な焦点である場合: 気孔率を排除して最高の機械的または電気的特性を達成する必要がある重要な部品を作成する場合、ホットプレスは理想的な選択肢です。

- 大量生産と低コストが主な焦点である場合: 従来の冷間プレスに続く焼結は、サイクルタイムが速く、金型コストが低いため、費用対効果が高いでしょう。

- 焼結が難しい材料の加工が主な焦点である場合: ホットプレスは、加圧焼結なしでは緻密化しにくい技術セラミックス、超合金、複合材料などの材料で優れた性能を発揮します。

最終的に、ホットプレスは、従来の粉末冶金の限界を押し広げる特性を持つ先進材料を作成することを可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| 高密度 | 最小限の気孔率で理論密度に近い密度を達成し、より強固な部品を実現。 |

| 微細なミクロ組織 | 結晶粒成長を抑制し、強度と硬度を向上。 |

| 低圧力&温度 | 必要な圧力と焼結温度を削減し、エネルギーを節約。 |

| 特性の向上 | 最終部品の機械的、電気的、熱的伝導率を向上。 |

| プロセス効率 | 圧密と焼結を1つのステップに統合し、より優れた制御を実現。 |

KINTEKで材料の可能性を最大限に引き出す

粉末冶金プロジェクトで優れた密度と性能を追求していますか?KINTEKは、研究室や研究施設の独自の要求を満たすように設計された、ホットプレス炉を含む先進的な高温炉ソリューションに特化しています。当社のR&Dと社内製造における専門知識は、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、堅牢でカスタマイズ可能なシステムを保証します。強力な詳細カスタマイズ能力により、お客様の特定の実験ニーズに合わせてソリューションを調整し、正確な材料特性と効率の向上を実現できるようお手伝いします。

プロセスの制限に悩まされることなく、今すぐお問い合わせください。当社のホットプレス技術が、お客様の研究結果を高め、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉