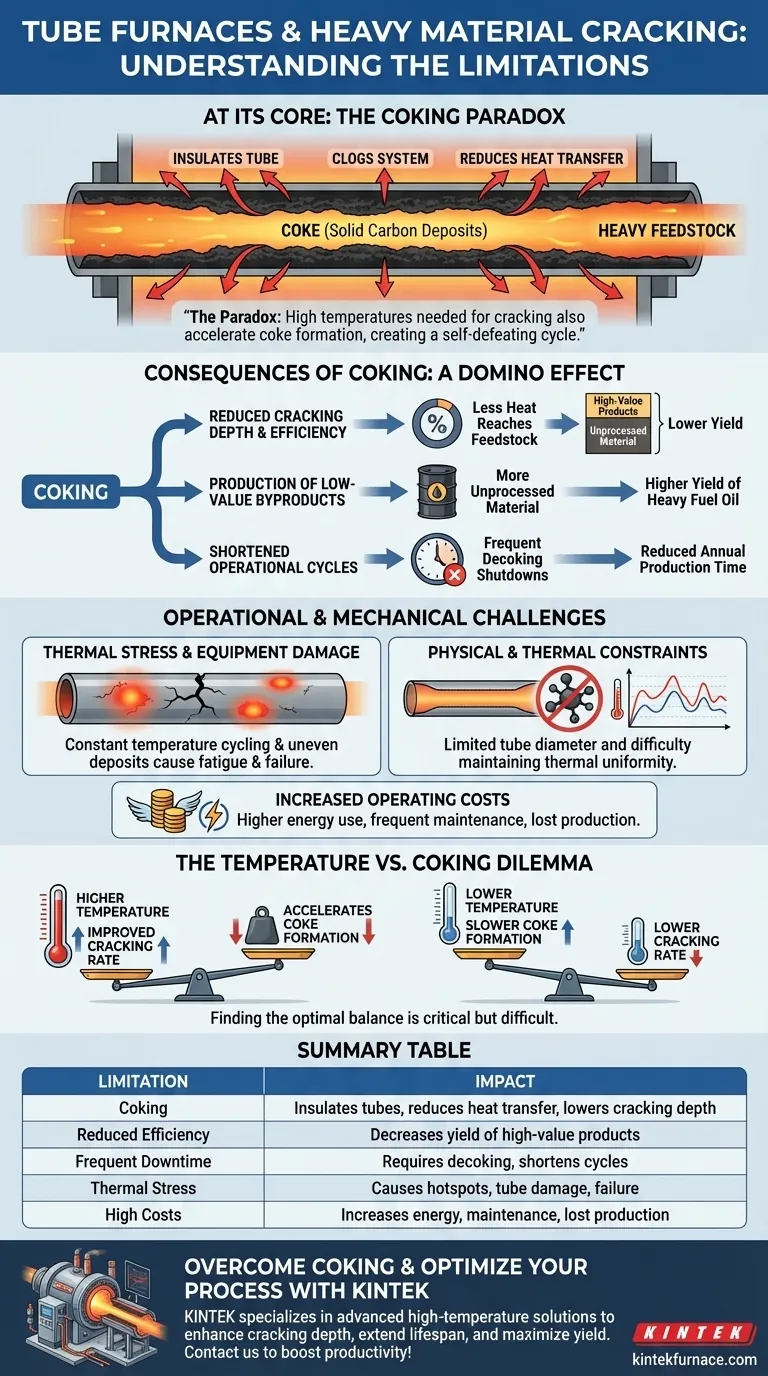

本質的に、重質材料の分解に管状炉を使用する際の主要な制限はコークス化です。これは、炉のチューブ内部に固体炭素が堆積する現象です。コークス化は断熱材として機能し、システムを詰まらせ、分解プロセスの効率を低下させ、最終的に炉全体のアセンブリの運用寿命を縮めます。

根本的な課題はパラドックスです。重質炭化水素を効果的に分解するために必要な高温は、コークスの生成を加速させるのと同じ条件であり、非効率性と機械的ストレスの悪循環を生み出します。

核心的な問題:コークス化とその結果

原油留分のような重質原料が高温に加熱されると、より小さく価値のある分子に「分解」されることが意図されています。しかし、これと並行して、非常に問題のある反応も発生します。

コークス化とは?

コークス化とは、重質炭化水素分子が高温下で重合および脱水素化し、炉のチューブの内面に硬い固体の炭素残留層を形成する化学プロセスです。

分解深度と効率の低下

コークス層は断熱材として機能します。このバリアは、チューブ内を流れる原料に熱が効果的に到達するのを妨げます。

結果として、分解深度—重質材料が分解される程度—が大幅に低下します。これは、原料が目的とする高価値製品に変換される割合が低くなることを意味します。

低価値副産物の生産

分解深度が低いと、原料の大部分が完全に処理されずに炉を通過します。これにより、重質燃料油のような低価値副産物の収量が増加し、エチレンやプロピレンのような価値のある製品の収量が低下します。

運転サイクルの短縮

コークス層が厚くなると、炉の効率は経済的に運転できなくなるまで低下します。プロセスは停止し、炭素の堆積物を取り除くための脱コークス化手順が必要になります。

頻繁な脱コークス化の必要性により、炉の稼働サイクルが大幅に短縮され、年間有効生産時間と全体的な処理能力が減少します。

運用上および機械的な課題の複合

コークス化の問題は、ドミノ効果を引き起こし、機器と収益の両方に影響を与える一連の二次的な問題につながります。

機器の寿命への影響

高温運転と低温での脱コークスサイクルの間の一定の繰り返しは、炉のチューブに重大な熱応力を引き起こし、疲労や破損につながる可能性があります。

さらに、不均一なコークス堆積物はチューブ壁にホットスポットを生成します。これらの局所的な極端な温度領域は金属を弱め、早期のチューブ破裂を引き起こし、費用がかかり危険な故障につながる可能性があります。

物理的および熱的制約

管状炉は本質的にチューブの直径によって制限されます。この形状は、大きくかさばるサンプルの処理には理想的ではなく、運転の総容量と処理能力を制限します。

長いチューブの全長にわたって完璧な熱均一性を達成することも課題です。コークス化はこの問題を悪化させ、最適な分解に必要な正確な温度プロファイルを維持することをほぼ不可能にします。

運用コストの増加

これらの制限のそれぞれが、運用コストの増加に寄与します。脱コークス化のための頻繁な停止は生産損失を意味し、原料利用率の低下は直接収益性に影響を与えます。

断熱材となるコークス層を克服するためのより高いエネルギー消費と、高価な炉のチューブの頻繁なメンテナンスまたは交換のコストを追加すると、これは重大な財政的課題となります。

トレードオフの理解

重質材料分解用の管状炉を選択または操作することは、いくつかの競合する要因のバランスを取ることを伴います。

温度とコークス化のジレンマ

オペレーターは常にトレードオフに直面しています。炉の温度を上げると分解速度が向上する可能性がありますが、コークス生成も劇的に加速します。最適なバランスを見つけることは重要ですが、維持することは困難です。

材料と設計の限界

コランダムのような高度な材料で作られた特殊なチューブは、より高い温度に耐えることができますが、それらには独自の欠点があります。これらは非常に高価であり、不透明なことが多く(プロセスの目視検査を妨げる)、脆かったり熱衝撃を受けやすい場合があります。

汚染と純度

純度が最重要視される材料科学の用途では、原料とチューブ材料間の相互作用、またはコークス堆積物の剥離が汚染を引き起こす可能性があります。これにより、最終的な処理材料の特性が損なわれる可能性があります。

目標に合った適切な選択をする

これらの制限を理解することが、効果的なプロセス設計と技術選択への第一歩です。最適な戦略は、あなたの主要な目標に完全に依存します。

- 高価値製品の収量最大化が主要な焦点である場合:初期投資が高くなるとしても、コークス生成を積極的に管理する技術または高度なチューブ材料を優先する必要があります。

- 運用コストとダウンタイムの最小化が主要な焦点である場合:脱コークス化サイクル間の期間を延長するために、より穏やかな温度を使用するか、より軽い原料を処理することにより、分解深度の低下を受け入れる必要があるかもしれません。

- 高い処理能力の達成が主要な焦点である場合:標準的な管状炉に固有の物理的および体積的制限により、大規模な連続処理に適した代替の反応器設計を調査する必要があるかもしれません。

最終的に、分解とコークス化の間に内在する矛盾を認識することは、あらゆる高温炭化水素プロセスを最適化するために不可欠です。

要約表:

| 制限 | 影響 |

|---|---|

| コークス化 | チューブを断熱し、熱伝達を低下させ、分解深度を低下させる |

| 効率低下 | エチレンなどの高価値製品の収量を減少させる |

| 頻繁なダウンタイム | 脱コークス化が必要で、運転サイクルを短縮する |

| 熱応力 | ホットスポット、チューブの損傷、機器の故障を引き起こす |

| 高コスト | エネルギー使用量、メンテナンス、生産損失を増加させる |

重質材料処理におけるコークス化と非効率性に悩んでいませんか? KINTEKは、多様な研究室向けにカスタマイズされた高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しています。当社の深いカスタマイズ能力は、コークス化を克服し、分解深度を高め、機器の寿命を延ばすための正確なソリューションを保証し、収量を最大化し、ダウンタイムを削減します。今すぐお問い合わせください。お客様のプロセスを最適化し、生産性を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉