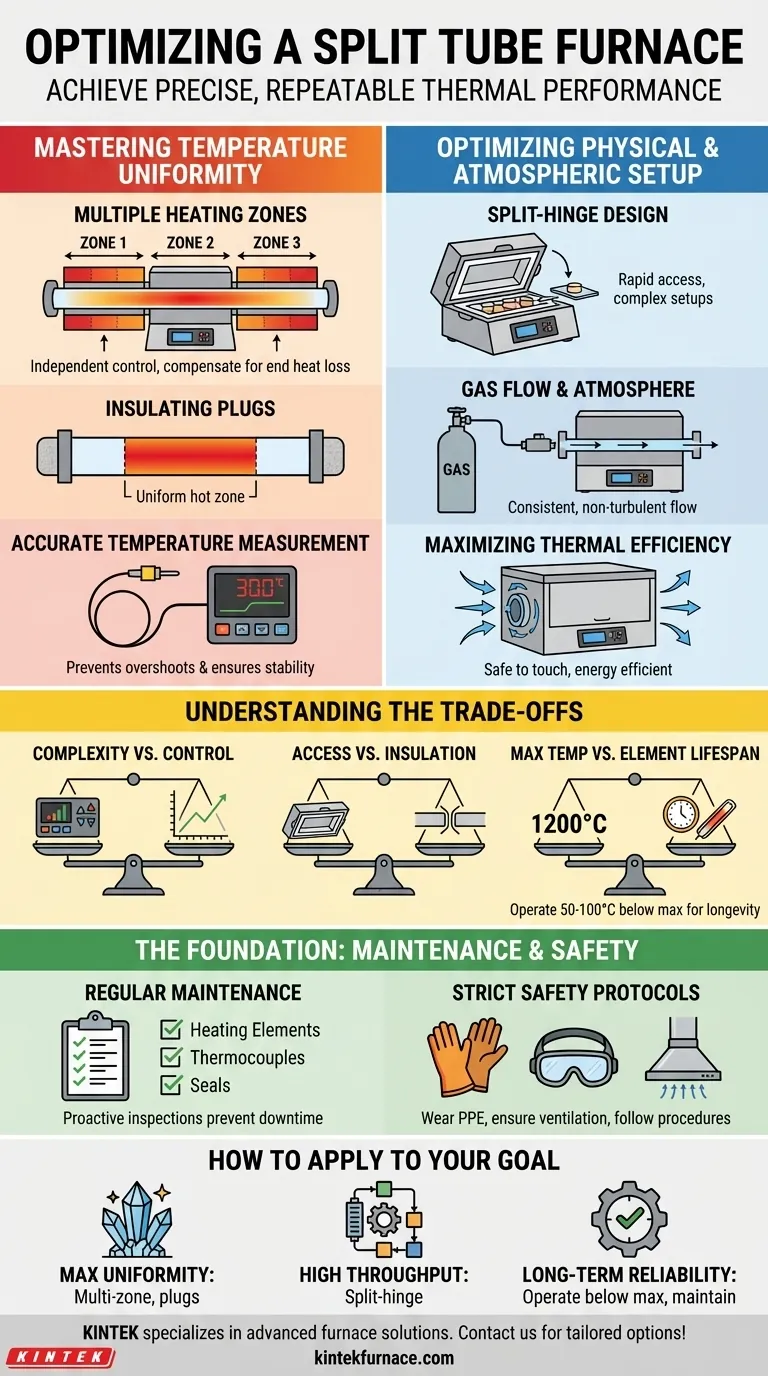

最終的に、スプリット型管状炉の最適化は、特定の用途において正確で再現性のある熱性能を達成することにあります。鍵となるのは、3つの相互に関連する分野を習得することです。炉管全体の正確な温度制御、効率的な物理的および雰囲気のセットアップ、そしてメンテナンスと安全のための規律ある操作手順です。

最適化の核心原則は、目標温度に到達するだけでなく、非常に均一で安定した熱環境を作り出すことです。これは、複数の加熱ゾーンや断熱プラグなどの炉の設計機能と、科学的または産業プロセスにおける特定の要件を一致させることによって達成されます。

温度の均一性と制御をマスターする

どの炉の主な目的も熱を供給することですが、最適化には、熱が優れた精度と均一性で供給されることが求められます。

複数の加熱ゾーンの役割

独立して制御される複数の加熱ゾーン(例:3ゾーンまたは5ゾーン)を備えた炉は、単一ゾーンモデルよりも優れた性能を発揮します。これにより、管の両端での自然な熱損失を補償し、中央に、より長く、より安定した均一温度ゾーンを作成できます。

断熱プラグの活用

温度均一性をさらに高めるには、常にプロセスチューブの両端に断熱プラグを使用してください。これらのセラミックまたは石英ウール製のプラグは障壁として機能し、熱損失を大幅に減らし、均一な高温ゾーンの長さを延ばします。

正確な温度測定の確保

制御システムは、受信するデータに依存します。熱電対が正しく配置され、校正され、良好な状態であることを確認し、温度コントローラーに正確で応答性の高いフィードバックを提供できるようにしてください。これは、温度のオーバーシュートを防ぎ、安定性を維持するために不可欠です。

物理的および雰囲気のセットアップの最適化

炉とその内部環境をどのように構成するかは、温度設定と同じくらい重要です。

スプリットヒンジ設計の利点

スプリット型管状炉の決定的な特徴は、ヒンジ付きの2分割ボディです。真の最適化とは、この設計を意図された目的、すなわち迅速なアクセスに活用することです。この設計は、チューブ内に複雑なセットアップを必要とする実験や、迅速なサンプル交換が必要なプロセスに理想的であり、ダウンタイムを最小限に抑えます。

ガス流量と雰囲気の管理

触媒試験やアニーリングなど、多くの用途では特定の雰囲気(例:不活性ガス)または真空が必要です。ガス流量の最適化には、熱安定性を乱すことなく雰囲気の純度を維持するために、一定の非乱流流量を確保することが含まれます。

熱効率の最大化

二重層の強制空冷ケーシングは、外側を安全に触れる温度に保ち、エネルギーの無駄を最小限に抑えるように設計されています。炉の周囲の換気が妨げられていないことを確認してください。これは、エネルギー効率を向上させるだけでなく、電子部品の寿命にも貢献します。

トレードオフの理解

効果的な最適化には、固有の設計上のトレードオフを認識する必要があります。

複雑さ vs. 制御

多ゾーン炉は優れた温度制御を提供しますが、プログラミングとセットアップの複雑さが増します。その機能を最大限に活用するには、炉を適切にプロファイルするために時間を投資する必要があります。

アクセス vs. 断熱

スプリットヒンジ設計は比類のないアクセス性を提供しますが、半分同士の間のシールが完璧に維持されていない場合、わずかな熱損失や雰囲気漏れの潜在的な原因となる可能性があります。これらの継ぎ目の定期的な検査が重要です。

最高温度 vs. エレメント寿命

炉が1200°Cの定格であっても、常に絶対最高温度で運転すると、加熱エレメントの劣化が加速されます。長期的な信頼性のために、可能な限り最大限界より50〜100°C低い温度で運転するのが最善です。

基盤:メンテナンスと安全

規律ある操作の基盤がなければ、どんな技術的な最適化も成功しません。

定期的なメンテナンススケジュールの実施

簡単なチェックリストを作成してください。加熱エレメント(ひび割れの有無)、熱電対(劣化の有無)、スプリットボディのシール(状態)を定期的に検査します。積極的なメンテナンスは、実験の失敗や費用のかかるダウンタイムを防ぎます。

厳格な安全プロトコルの遵守

安全でない研究室では最適化は不可能です。高温の部品を取り扱う際は、常に耐熱手袋と保護眼鏡を着用してください。作業エリアの換気が良好であることを確認し、メーカーが推奨するすべての起動およびシャットダウン手順に厳密に従ってください。

これを目標に適用する方法

最適化戦略は、主要な目標に合わせて調整する必要があります。

- 最大の温度均一性(例:結晶成長)が主な焦点の場合:多ゾーン炉に投資し、断熱プラグの使用を習得して、可能な限り最も安定したホットゾーンを作成します。

- 高いスループットまたは複雑なセットアップ(例:in-situ分析)が主な焦点の場合:スプリットヒンジ設計を最大限に活用して、実験間の時間を最小限に抑えます。

- 長期的な信頼性と効率が主な焦点の場合:炉の絶対最高温度より低い温度で運転し、厳格なメンテナンスと安全スケジュールを遵守します。

これらの原則を適用することで、スプリット型管状炉を単純な熱源から、一貫性のある信頼性の高い結果を提供できる精密機器へと変革できます。

要約表:

| 最適化分野 | 主要なポイント |

|---|---|

| 温度制御 | 複数の加熱ゾーン、断熱プラグ、正確な熱電対を使用して、均一な加熱を実現します。 |

| 物理的なセットアップ | スプリットヒンジ設計を迅速なアクセスに活用し、ガス流量を管理し、換気を確保します。 |

| トレードオフ | 複雑さ vs. 制御、アクセス vs. 断熱、温度 vs. エレメント寿命のバランスを取ります。 |

| メンテナンスと安全 | 定期的な検査と厳格なプロトコルにより、長寿命と安全な運用を確保します。 |

研究室の熱プロセスを精密に最適化する準備はできていますか? KINTEKは、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造により、お客様固有の実験ニーズを満たす詳細なカスタマイズを提供します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の効率と信頼性をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉