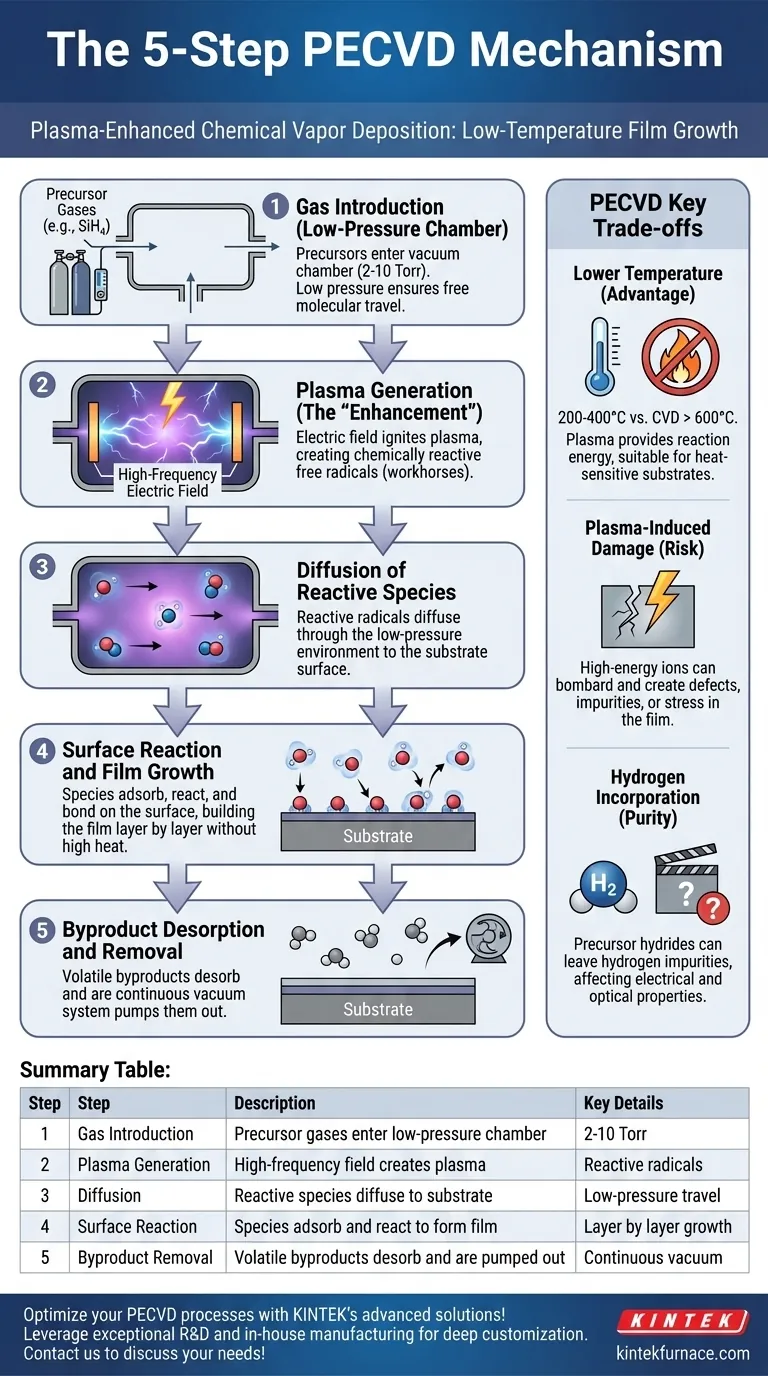

その核となるプラズマ強化化学気相成長(PECVD)メカニズムは、反応ガスをチャンバーに導入し、プラズマを生成することから始まる5段階のプロセスです。このプラズマは、非常に反応性の高い種を生成し、それが基板に拡散し、その表面で反応して固体膜を形成し、その後、チャンバーから除去される気体副生成物を放出します。プラズマの使用は、このプロセスを他の成膜方法と区別する重要な要素です。

PECVDは、化学反応を促進するために高温だけでなく、プラズマのエネルギーを利用します。この根本的な違いにより、従来の化学気相成長(CVD)よりもはるかに低い温度で高品質な薄膜を成膜することが可能になり、はるかに幅広い用途に対応できるようになります。

PECVDプロセス:段階的な内訳

PECVDメカニズムを理解するには、前駆体分子がガスから固体膜へと変化する過程を追うことが含まれます。各ステップは、目的の膜特性を達成するために正確に制御されます。

ステップ1:低圧チャンバーへのガスの導入

このプロセスは、反応ガス(前駆体として知られる)を慎重に測定された量だけ真空チャンバーに導入することから始まります。

チャンバーは通常2~10トル程度の低圧に保たれます。この低圧は、安定したプラズマを生成し、反応分子が基板に自由に移動できるようにするために不可欠です。

ステップ2:プラズマ生成(「強化」)

これはPECVDの決定的なステップです。高周波電界がチャンバー内のガス全体に印加され、前駆体分子から電子が剥ぎ取られます。

この作用により、イオン、電子、および高濃度の化学的に反応性の高いフリーラジカルを含む部分的にイオン化されたガスであるプラズマが点火されます。これらのラジカルは、PECVDプロセスの主要な働き手です。

ステップ3:反応性種の拡散

プラズマ中で生成された高反応性のフリーラジカルおよびその他の種は、気相では反応しません。代わりに、低圧環境を拡散し、基板表面に向かって移動します。

これらの種が基板に到達する経路とエネルギーは、最終的な膜の密度と応力に影響を与える重要なパラメータです。

ステップ4:表面反応と膜の成長

反応性種が基板に到達すると、それらは表面に吸着します。つまり、表面に付着します。

これらの種はすでにプラズマから高いエネルギーを与えられているため、高い熱エネルギーを必要とせずに表面(および互いに)と反応して結合することができます。この吸着と表面反応の連続が、薄膜を層ごとに構築します。

ステップ5:副生成物の脱着と除去

表面での化学反応は、しばしば不要な揮発性副生成物を生成します。これらの副生成物分子は、成長中の膜の表面から脱着(分離)します。

連続的な真空システムがこれらの気体副生成物を反応チャンバーから排出し、表面をきれいに保ち、成膜プロセスが効率的に継続できるようにします。

主要なトレードオフの理解

プラズマの使用は強力ですが、プロセス制御にとって理解が不可欠な特定の利点と課題をもたらします。

主な利点:低温

PECVDの主な利点は、膜を低温(通常200〜400°C)で成膜できることです。一方、従来のCVDは600〜1000°C以上を必要とすることがあります。

これは、プラズマが化学結合を切断するのに必要なエネルギーを提供するからです。これは通常、熱が担う役割です。これにより、PECVDはプラスチックや完全に製造されたマイクロエレクトロニクスデバイスのような感熱性基板に適しています。

固有のリスク:プラズマ誘起損傷

プラズマは完全に穏やかではありません。高エネルギーイオンは基板や成長中の膜を衝撃し、欠陥、不純物、または不要な応力を生成する可能性があります。

プラズマ電力と周波数を制御することは、良好な成膜速度に必要な反応性種を生成することと、この損傷的な衝撃を最小限に抑えることとの間のデリケートなバランスです。

純度に関する考慮事項:水素の取り込み

多くの一般的なPECVD前駆体は水素化物(例:二酸化ケイ素成膜用のシラン、SiH₄)です。一般的な副作用は、最終的な膜への水素の取り込みです。

この取り込まれた水素は、膜の電気的および光学的特性に影響を与える可能性があります。望ましい場合もありますが、多くの場合、慎重なプロセス調整によって最小限に抑える必要がある不純物です。

目標に応じた正しい選択

特定の目的によって、PECVDプロセスとそのパラメータへのアプローチ方法が決まります。

- 感熱性材料への成膜が主な焦点の場合:プラズマが反応に必要なエネルギーを提供するため、PECVDが理想的な選択肢です。

- 最高の膜純度を達成することが主な焦点の場合:イオン損傷を最小限に抑えるためにプラズマ電力を慎重に最適化し、水素などの不純物を除去するために成膜後アニーリングを検討する必要があります。

- 成膜速度の最大化が主な焦点の場合:通常、より高いプラズマ電力とガス流量は膜の成長速度を増加させますが、これは膜品質への潜在的な影響とのバランスを取る必要があります。

結局のところ、PECVDをマスターすることは、プラズマが単なるエネルギー源ではなく、最終的な材料の特性を制御するために調整できる活発な成分であることを理解することから生まれます。

要約表:

| ステップ | 説明 | 主な詳細 |

|---|---|---|

| 1 | ガス導入 | 前駆体ガスが低圧真空チャンバー(2-10 Torr)に入る |

| 2 | プラズマ生成 | 高周波電界が反応性ラジカルを含むプラズマを生成する |

| 3 | 拡散 | 反応性種が基板表面に拡散する |

| 4 | 表面反応 | 種が吸着・反応して固体膜を形成する |

| 5 | 副生成物除去 | 揮発性副生成物が脱着・排気される |

KINTEKの高度なソリューションでPECVDプロセスを最適化しましょう! 卓越した研究開発と社内製造を活用し、当社はCVD/PECVDシステムのような高温炉システムを、多様な研究室の独自の実験ニーズに合わせて提供しています。当社の詳細なカスタマイズ機能により、低温成膜における精密な制御が可能となり、プラズマ誘起損傷を最小限に抑え、膜品質を向上させます。今すぐお問い合わせください、当社の専門知識がお客様の研究と生産効率をいかに向上させることができるかについてご相談ください!

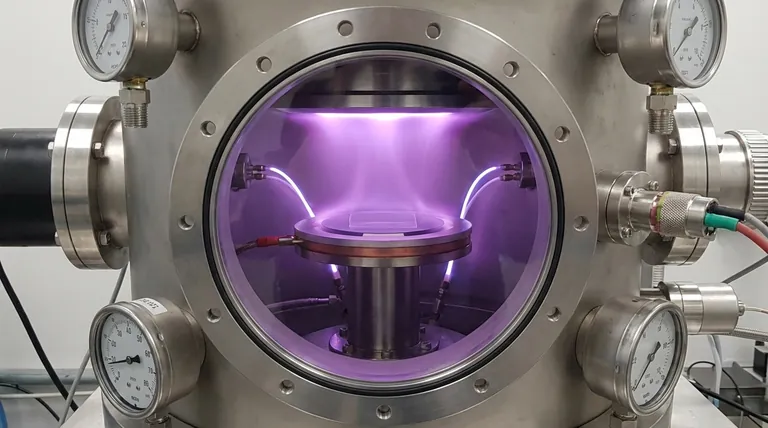

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉