基本的に、真空チャンバーの操作は4つの段階からなるプロセスです。まず完璧なシールを作成し、次にポンプを使用して空気を排出し内部圧力を下げます。目標レベルに達するまでこの圧力をゲージで継続的に監視し、その後、制御された環境内で意図された科学的または製造プロセスを実行できます。

真空チャンバーを操作する目的は、単に空気を除去することではなく、環境に対する正確で安定した制御を得ることです。このプロセスを習得するには、チャンバー、ポンプ、ゲージが連携して特定のアプリケーションに必要な条件を作り出すシステムとして理解する必要があります。

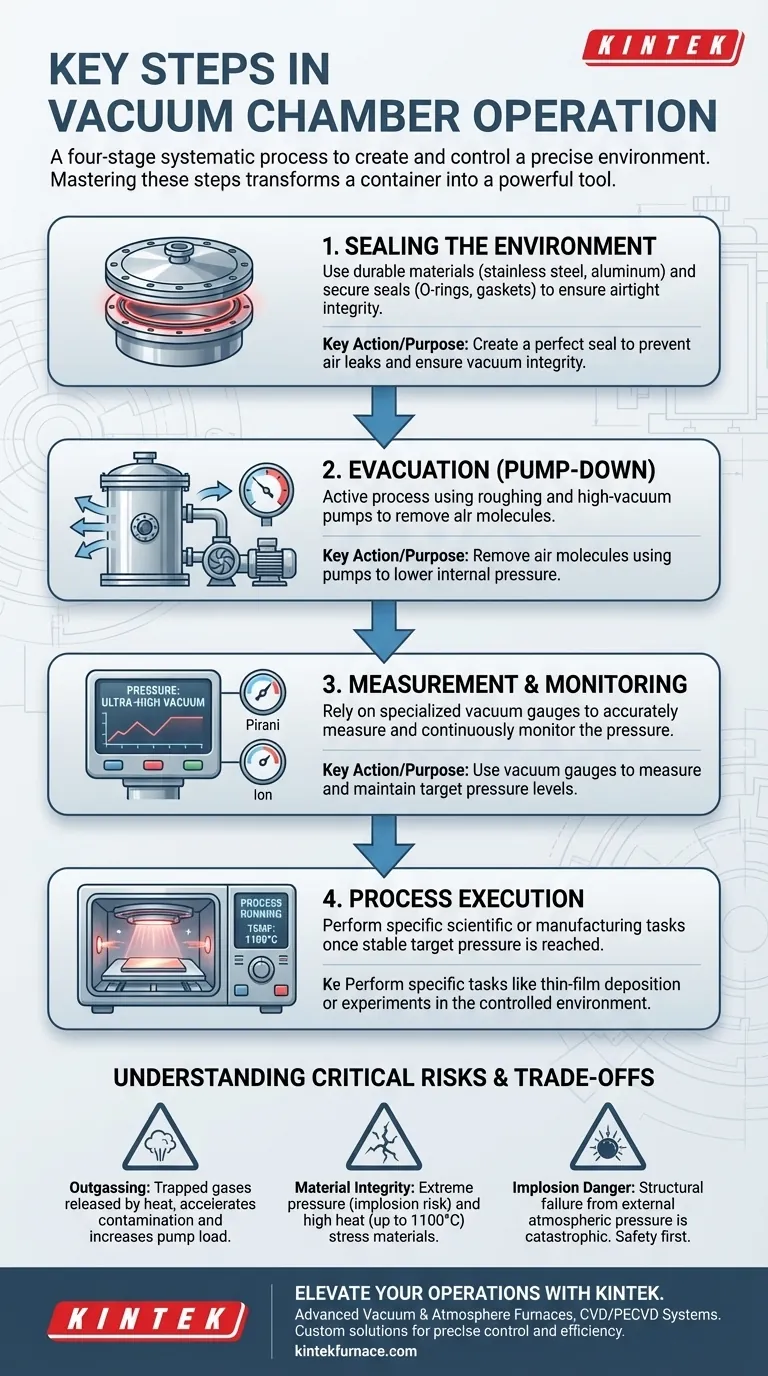

真空操作の4本柱

真空システムを操作することは体系的なプロセスです。各段階は前の段階の上に構築され、いずれかのステップで失敗すると、他のステップの成功を妨げます。

ステップ1:環境のシーリング

真空を達成する前に、完全に密閉されたチャンバーを用意する必要があります。これが操作全体の基盤となります。

チャンバー自体は、ステンレス鋼やアルミニウムなどの耐久性があり、アウトガス(ガス放出)の少ない材料で構成されている必要があります。その溶接部と表面の完全性が極めて重要です。

ドアや貫通部などのすべての出入り口は、大気中の空気が漏れ込むのを防ぐためにシール(Oリングや銅ガスケットなど)に依存しています。これらは清潔で、適切なサイズであり、損傷がない必要があります。

ステップ2:排気(減圧)

排気は、密閉されたチャンバーから空気分子を除去して圧力を下げる積極的なプロセスです。

これは真空ポンプによって行われます。システムでは、多くの場合2段階のアプローチが使用されます。まず粗引きポンプが大部分の空気を除去して低真空に到達させ、次に高真空ポンプ(ターボ分子ポンプや油拡散ポンプなど)が引き継いで、より低い圧力まで到達させます。

減圧にかかる時間は、チャンバーの体積、ポンプの速度、システム内に存在する漏れやアウトガスによって異なります。

ステップ3:測定とモニタリング

真空を目で見ることはできないため、正確に測定するには計器に頼る必要があります。

真空ゲージは、チャンバー内の圧力を測定する特殊なセンサーです。異なる圧力範囲には、異なる種類のゲージが必要です。

たとえば、ピラニゲージは粗真空レベルの測定に効果的ですが、高真空や超高真空を測定するにはイオンゲージが必要です。継続的なモニタリングにより、目標圧力に到達し維持していることが確認されます。

ステップ4:プロセス実行

真空環境が望ましい圧力で安定したら、実際の作業を開始できます。

これは特定のアプリケーションに依存する段階であり、物理実験や材料試験から、薄膜堆積や電子ビーム溶接などの産業プロセスまで多岐にわたります。

この段階では、温度などの他の変数を制御したり、特定のプロセスガスを高度に制御された方法で導入したりすることもあります。

重要なリスクとトレードオフの理解

真空チャンバーは単なる容器ではありません。特に高温加熱などの高度なプロセスを実行する場合、固有の課題を持つアクティブなシステムです。

アウトガスの課題

アウトガス(ガス放出)とは、チャンバーの内部表面および内部に配置されたアイテムから閉じ込められたガスや蒸気が放出されることです。このプロセスは熱によって加速されます。

放出された分子はガス負荷を増加させ、ポンプが圧力を下げるのを困難にします。アウトガスは、実行しようとしているプロセスを汚染することもあります。

応力下での材料の完全性

真空チャンバーにかかる力は甚大です。真空は「吸い込む」のではなく、むしろ外部の大気圧(海面で1平方インチあたり約14.7ポンド)がすべての表面を内側に押し付けます。

1100°Cのプロセスのように極度の熱を加える場合、材料は、変形、劣化、または過度のアウトガスなしに、圧力差と高温の両方に耐えることができるように選択されなければなりません。石英、セラミック、特定の鋼合金などの材料が必要になることがよくあります。

内破(インプロージョン)の危険性

真空チャンバーの構造的故障は爆発ではなく、内破(インプロージョン)です。ビューポート、壁、またはシールが破損すると、外部の大気圧によりチャンバーが激しく、壊滅的に崩壊します。

これは重大な安全上の危険です。チャンバーが意図した真空レベルに対応していること、およびすべての改造が専門的に設計され検証されていることを常に確認してください。

目標への適用方法

あなたの運用の焦点は、特定の目的に応じて変わります。

- 主な焦点が基本的な実験である場合: チャンバーとシールが清潔で漏れがないことを確認して、安定した真空を得ることを優先します。

- 主な焦点が高純度製造である場合: アウトガスの少ない材料を選択し、プロセスを開始する前に揮発性分子を追い出すために「ベークアウト」を実行することにより、汚染を最小限に抑えることが主な懸念となります。

- 主な焦点が高温プロセスである場合: 安全性と材料の完全性が最も重要です。チャンバーのすべてのコンポーネントが、真空と極度の熱の複合ストレスに耐えられることを確認する必要があります。

これらの操作手順を習得することは、単純な箱を物理環境を操作するための強力なツールへと変えます。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | 環境のシーリング | 空気漏れを防ぎ、真空の完全性を確保するために完璧なシールを作成する。 |

| 2 | 排気(減圧) | ポンプを使用して空気分子を除去し、内部圧力を下げる。 |

| 3 | 測定とモニタリング | 真空ゲージを使用して目標圧力レベルを測定および維持する。 |

| 4 | プロセス実行 | 制御された環境で薄膜堆積や実験などの特定の作業を実行する。 |

真空チャンバーの操作を向上させる準備はできましたか? KINTEKでは、真空・雰囲気炉やCVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、お客様固有の実験ニーズを満たすための深いカスタマイズを提供します。これにより、ラボの精密制御、安全性、効率が確保されます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがプロセスを最適化し、優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド