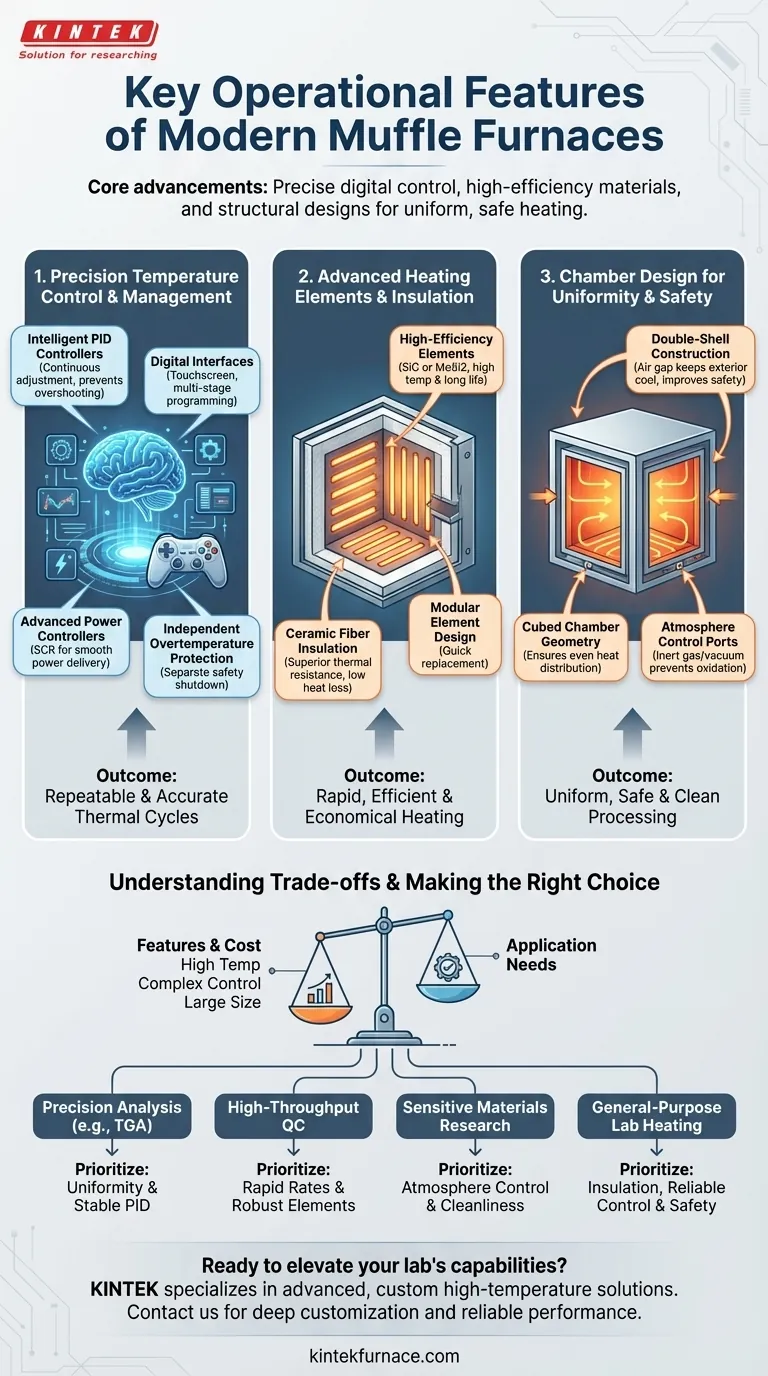

本質的に、最新のマッフル炉は、精密なデジタル温度制御、迅速かつ経済的な加熱のための高効率材料、そして均一な熱分布とオペレーターの安全を保証する構造設計という、3つの主要な操作上の進歩によって定義されます。これらの機能が連携して、再現性が高く、正確でクリーンな高温処理を提供します。

主要な進化は、単なる加熱ボックスからインテリジェントな熱処理システムへの移行です。焦点は、もはや単に高温に到達することではなく、加熱速度から雰囲気まですべての熱サイクルを絶対的な精度と効率で制御することにあります。

炉の運用の柱

最新の炉の価値を理解するには、最高温度を超えて見る必要があります。最も重要な機能は、特定のアプリケーションに対して制御、効率性、一貫性を保証するものです。

精密な温度制御と管理

炉の頭脳はその制御システムです。ここで、精度と再現性において最も大きな向上が達成されています。

- インテリジェントPIDコントローラー: 比例・積分・微分(PID)コントローラーが標準装備されています。これらは温度を継続的に監視し、設定値のオーバーシュートを防ぐために電力をインテリジェントに調整し、優れた安定性を保証します。

- デジタルインターフェース: タッチスクリーンまたはデジタルディスプレイにより、温度と時間を正確に入力できます。多くは多段プログラミングをサポートしており、複雑な加熱、保持、冷却サイクルを自動的に実行できます。

- 高度なパワーコントローラー: 位相制御SCR(サイリスタ)パワーコントローラーが、加熱素子に送られるエネルギーを微調整し、スムーズで応答性の高い電力供給を実現します。

- 独立した過熱保護: この極めて重要な安全機能は、別のコントローラーと熱電対を使用して、炉が安全温度制限を超えた場合にシャットダウンし、炉とその内容物を保護します。

高度な加熱素子と断熱材

炉の性能と効率は、その構造に使用される材料によって決まります。最新の炉は、エネルギー消費を削減し、加熱速度を向上させるために特殊な材料を利用しています。

- 高効率加熱素子: 古い炉が単純な抵抗コイルを使用していたのに対し、最新のユニットは炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)素子を採用することがよくあります。これらは、より高いエネルギー効率と長い耐用年数で、非常に高温での安定した加熱を提供します。

- セラミックファイバー断熱材: 軽量で高純度のアルミナまたはセラミックファイバー断熱材は、従来のレンガに比べて優れた耐熱性を提供します。これにより熱損失が大幅に減少し、エネルギーコストが下がり、炉の外側がより低温に保たれます。

- モジュール式素子設計: 多くの高性能炉はモジュール式の加熱素子を備えています。この設計によりメンテナンスが簡素化され、故障した素子を加熱システム全体を分解することなく迅速に交換できます。

均一性と安全性のためのチャンバー設計

炉の物理的構造は、均一な加熱と安全な操作を保証するように設計されています。

- 二重シェル構造: 内部と外部のケーシングの間に空気層を設けた構造は、高品質な設計の証です。この機能により外部シェルへの熱伝達が最小限に抑えられ、触れても安全であり、全体的なエネルギー効率が向上します。

- 立方体チャンバー形状: 高さ、幅、奥行きがほぼ等しい寸法のチャンバーは、最も均一な熱分布を提供します。これは、サンプル全体がまったく同じ温度を経験することが要求されるアプリケーションにとって極めて重要です。

- 雰囲気制御: 多くの炉には、酸化を防ぐために窒素やアルゴンなどの制御された雰囲気を導入するためのポートが設けられています。一部の炉は、非常に敏感なプロセス向けに真空機能さえ備えています。

トレードオフの理解

炉の選択には、機能とコストおよび意図された用途とのバランスを取ることが含まれます。すべてのアプリケーションが最も先進的で高価なオプションを必要とするわけではありません。

加熱素子と温度要件

加熱素子の種類は、炉の最高温度とコストに直接影響します。MoSi2素子は非常に高い温度(例:1800°C)に達する可能性がありますが高価です。1400°C未満の多くのアプリケーションでは、SiC素子が性能と価値の優れたバランスを提供します。

制御の洗練度とアプリケーション

多段プログラマブルPIDコントローラーを備えた炉は、複雑な冶金学や研究プロトコルに不可欠です。しかし、焼成や乾燥のような単純なタスクには、よりシンプルな単一設定点のデジタルコントローラーで十分であり、信頼性が高く、よりコスト効率が良いことがよくあります。

チャンバーサイズと均一性

より大きなチャンバーはより大きな容量を提供しますが、完璧な温度均一性を維持することはより困難になり、より多くのエネルギーを消費します。最高の精度が要求されるアプリケーションでは、適切にサイズが合わされた立方体のチャンバーが、部分的にしか満たされていないより大きなチャンバーよりも一貫して優れた性能を発揮します。

目標に合った適切な選択をする

「最良の」炉とは、その機能が運用要件に直接合致するものです。

- 主な焦点が精密分析(例:TGA、環境試験)の場合: 優れた温度均一性(立方体チャンバー)と非常に安定したPIDコントローラーを優先します。

- 主な焦点が大量生産の品質管理の場合: ダウンタイムを最小限に抑えるために、高速の加熱/冷却速度と堅牢なモジュール式加熱素子を探します。

- 主な焦点が敏感な材料の研究の場合: 雰囲気制御機能(不活性ガスまたは真空)と汚染のない電気操作は譲れません。

- 主な焦点が一般的な実験室での加熱の場合: 信頼性の高いデジタルコントローラーと堅牢な安全機能を備えた断熱性の高いユニットが、最良の長期的な価値を提供します。

結局のところ、これらの運用上の特徴を理解することで、単なる熱源ではなく、目標達成のための精密な機器であるツールを選択できるようになります。

要約表:

| 機能カテゴリ | 主要コンポーネント | 利点 |

|---|---|---|

| 温度制御 | PIDコントローラー、デジタルインターフェース、SCRパワーコントローラー | 精密で再現性のある熱サイクル、強化された安全性 |

| 加熱素子と断熱材 | SiC/MoSi2素子、セラミックファイバー断熱材 | 高効率、急速加熱、エネルギー節約 |

| チャンバー設計 | 二重シェル構造、立方体形状、雰囲気制御 | 均一な熱分布、オペレーターの安全性、汚染防止 |

カスタム高温炉で実験室の能力を向上させる準備はできていますか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度なソリューションを専門としています。強力な研究開発と社内製造を活用し、お客様の独自の実験ニーズを満たすための深いカスタマイズを提供し、精度、効率性、信頼性を保証します。お客様の目標をサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド