その核となる、真空管炉の温度制御は、精度と再現性を追求した洗練されたシステムです。主な特徴としては、熱電対などの高精度センサー、PIDのような高度な制御ロジック、および複雑な加熱および冷却サイクルを可能にするプログラマブルインターフェースが挙げられます。

真空管炉の温度制御システムの目的は、単に設定温度に到達することではありません。それは、特定の期間にわたって正確に管理され、安定した均一な熱環境を作り出すことであり、これが先進材料処理の成功にとって重要な要素となります。

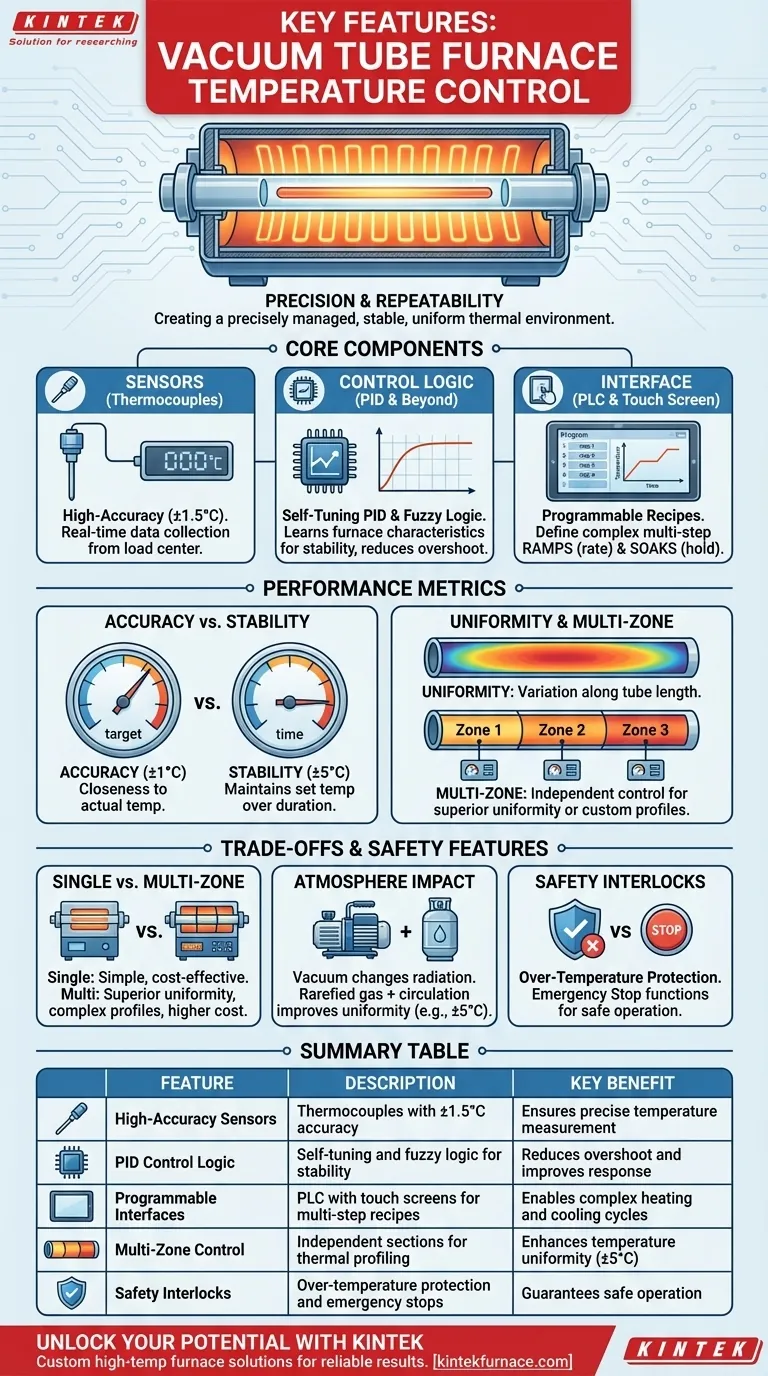

温度制御の主要コンポーネント

現代の炉の温度制御は、最終結果を達成するために各部分が重要な役割を果たす統合システムです。これらのコンポーネントを理解することで、なぜこのような高い精度が可能になるのかが明確になります。

温度測定:熱電対

熱電対は、システムの主要なセンサーです。これは、2つの異なる金属間の電圧変化を検出することで温度を測定する堅牢なデバイスです。

最新のシステムでは、しばしば負荷の中心に配置された高品位の熱電対を使用し、コントローラーにリアルタイムの温度データを直接提供し、±1.5°Cに達する表示精度を実現できます。

制御ロジック:PIDとその先

コントローラーは操作の頭脳です。最も一般的な方法はPID(比例-積分-微分)制御です。このアルゴリズムは、目標温度(設定値)と測定温度との差を継続的に計算し、この誤差を最小限に抑えるために発熱体の電力を調整します。

多くの炉は、自己チューニングとファジィロジック技術でPIDを強化しています。これらの進歩により、コントローラーは炉の熱特性を自動的に「学習」し、より迅速な安定化と温度オーバーシュートの低減のためにその応答を最適化することができます。

ユーザーインターフェースとプログラミング

オペレーターがシステムとどのように対話するかは重要な特徴です。現代の炉は、単純なダイヤルから高度なインターフェースへと進化しました。

カラータッチスクリーンと組み合わせたプログラマブルロジックコントローラー(PLC)が一般的です。これにより、ユーザーは複数のステップを持つ複雑なレシピをプログラムし、正確なランプ(温度変化率)とソーク(設定時間の間、ある温度を保持すること)を定義できます。

温度制御の主要な性能指標

制御システムの有効性は、いくつかの主要な性能指標によって測定されます。これらの数値は、炉の能力と特定のタスクへの適合性を定義します。

精度 vs. 安定性

これら2つの用語は互換性がありません。精度は、表示温度が実際の温度にどれだけ近いかを表し、しばしば±1°C以内です。

一方、安定性は、加熱ゾーン内で炉が設定温度を時間とともにどれだけうまく維持するかを示します。典型的な安定性仕様は±5°Cであり、材料が安定した熱環境を経験することを保証します。

均一性と多ゾーン制御

均一性とは、加熱されたチューブの長さに沿った温度のばらつきを指します。多くのプロセスでは、均一な加熱が不可欠です。

優れた均一性を実現したり、意図的な温度勾配を作成したりするために、一部の炉には多ゾーン制御機能があります。これにより、加熱チューブがセクションに分割され、それぞれが独自の熱電対と独立したコントローラーを備えているため、非常に正確な熱プロファイリングが可能になります。

トレードオフと安全機能の理解

適切な炉を選択するには、性能と実用性のバランスを取る必要があります。制御システムは、このバランスにおいて重要な役割を果たし、安全な操作の中心でもあります。

単一ゾーン vs. 多ゾーン

単一ゾーン炉は、よりシンプルで費用対効果が高く、多くの標準的な用途に完全に適しています。

多ゾーン炉は、優れた温度均一性とカスタム熱プロファイルを作成する柔軟性を提供しますが、コストと複雑さが増します。選択は、プロセスの必要な精度に完全に依存します。

雰囲気の影響

チューブ内の環境は熱伝達に直接影響します。高真空下での操作は、熱の放射方法を変えます。

逆に、希薄ガスと強制循環を使用すると、ワークピース全体の温度均一性が向上し、しばしば温度差を±5°Cの範囲内に保つことができます。制御システムは、これらの異なる条件を補償できる必要があります。

重要な安全インターロック

高度な制御は性能だけでなく、安全性も重要です。すべての信頼できる炉は、安全機能を制御ロジックに統合しています。

主要な機能には、設定された限界を超えた場合に発熱体を自動的にシャットダウンする過昇温保護や、すべての操作を即座に停止する緊急停止機能が含まれます。

アプリケーションに適した選択をする

理想的な温度制御機能のセットは、あなたの特定の科学的または産業的目標に完全に依存します。

- プロセスの再現性と高スループットが主な焦点である場合:PLC制御、統合されたデータロギング、および自己チューニングPIDアルゴリズムを備えた炉を探してください。

- 複雑な熱プロファイルを持つ新しい材料研究が主な焦点である場合:カスタムランプとソークを作成するための高度にプログラム可能なタッチスクリーンインターフェースを備えた多ゾーン炉を優先してください。

- 予算内で汎用熱処理が主な焦点である場合:信頼性の高い標準的なPIDコントローラーを備えた単一ゾーン炉は、優れた性能と価値を提供します。

最終的に、これらの制御機能を理解することで、あなたの作業で信頼性と再現性のある結果を達成するために必要な正確なツールを選択することができます。

概要表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 高精度センサー | ±1.5°Cの精度の熱電対 | 正確な温度測定を保証 |

| PID制御ロジック | 安定性のための自己チューニングとファジィロジック | オーバーシュートを低減し、応答性を向上 |

| プログラマブルインターフェース | マルチステップレシピのためのタッチスクリーン付きPLC | 複雑な加熱および冷却サイクルを可能に |

| 多ゾーン制御 | 熱プロファイリングのための独立したセクション | 温度均一性を向上(±5°C) |

| 安全インターロック | 過昇温保護と緊急停止 | 安全な操作を保証 |

KINTEKの先進的な高温炉ソリューションで、あなたの研究室の可能性を最大限に引き出してください。優れた研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの精密機器を多様な研究室に提供しています。強力な深部カスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、信頼性と再現性のある結果を提供します。今すぐお問い合わせいただき、当社のオーダーメイドソリューションがどのように材料処理と研究効率を向上させることができるかご相談ください!

ビジュアルガイド