マッフル炉は、その核心において、いくつかの主要な特性によって定義されます。それは、高く、精密に制御された温度を達成する能力、均一な熱分布のための容量、および加熱される材料を汚染物質から隔離する設計です。これらの装置は単なるオーブンではなく、温度精度と材料の純度が最重要視される用途向けの特殊なツールです。

マッフル炉の決定的な特徴は、「マッフル」です。これは、加熱要素や外部の汚染物質からワークピースを保護する内部チャンバーです。これにより、標準的なオーブンでは達成不可能な、クリーンで高度に制御された熱処理が可能になります。

定義原理:「マッフル」

炉にその名を与えている特徴は、その最も重要な機能部品でもあります。マッフルを理解することが、装置の目的を理解する鍵となります。

マッフルとは?

マッフルは、処理される材料を収容する密閉された高温チャンバーです。これは、材料と炉の加熱要素との間の物理的な障壁、またはシールドとして機能します。

このチャンバーは、高純度セラミックや特殊金属合金などの耐熱材料で構成されており、極度の熱応力に耐えることができます。

汚染制御が重要である理由

マッフルの主な役割は、汚染物質の隔離を確実にすることです。電気炉では、加熱要素からのガス放出や剥離物が材料に付着するのを防ぎます。

この分離は、灰化、焼結、または焼鈍のような、わずかな不純物でも最終結果を損なう可能性があるデリケートなプロセスにとって不可欠です。これにより、熱処理のための純粋な環境が作り出されます。

機能の詳細:精度と均一性

隔離を超えて、マッフル炉は精密な機器です。その機能は、特定の熱プロファイルを正確かつ繰り返し提供することを目指しています。

高温機能

マッフル炉は高温作業用に設計されており、標準モデルではしばしば1100℃から1200℃に達します。高度なセラミック部品を利用する特殊なユニットは、1800℃以上の温度を達成できます。

高度な温度制御

最新の炉は、完全にプログラム可能な熱サイクルを可能にする洗練されたコントローラーを使用しています。ユーザーは、正確な加熱速度(ランプ)、保持時間(ソーク)、冷却速度を設定できます。

これは、正確な測定のための高品質な熱電対と、温度のオーバーシュートを避けるためにエネルギー供給を極めて精密に調整するSCR電力コントローラーによって可能になります。

均一な熱分布

一貫した結果は、ワークピース全体が同じ温度を経験することにかかっています。マッフル炉は、チャンバー全体にわたる温度均一性のために設計されています。

これは、加熱要素の戦略的な配置、立方体状チャンバーの使用(より優れた熱力学を持つ)、および放射熱伝達と対流熱伝達の組み合わせによって達成され、内部容積全体が均等に加熱されることを保証します。

極限環境向けに構築:構造と設計

マッフル炉内部の厳しい条件は、堅牢で耐久性のある設計を必要とします。

耐熱材料

炉全体は熱管理のために構築されています。これには、外側を冷却し、エネルギー損失を最小限に抑えるための高効率断熱材を用いた多層構造が含まれます。

プレミアムモデルはしばしば、外部表面温度をさらに低減し、安全性と効率の両方を向上させるために、空気層またはファンを備えた二重シェル構造を特徴とします。

構造的耐久性

長寿命は重要な特徴です。マッフル炉は通常、全鋼フレームとプレミアムコンポーネントで構築されており、長年の高温サイクルに耐え、劣化することなく使用できます。

モジュラー型加熱要素のような機能は産業用モデルに見られ、迅速な交換を可能にすることでメンテナンスを簡素化し、ダウンタイムを短縮します。

サイズの多様性

マッフル炉は万能ではありません。学術研究室向けの小型のコンパクトな卓上ユニットから、製造業で使用される大型の産業規模の炉まで、幅広いサイズが用意されています。

トレードオフの理解

炉を選択するには、能力とコスト、複雑さのバランスを取る必要があります。

コスト対能力

より高い最高温度、より洗練されたプログラム可能なコントローラー、およびより大きなチャンバー容積は、すべてコストを増加させます。単純な灰化用の基本的な炉は、材料研究用のプログラム可能な高温ユニットよりもはるかに安価です。

雰囲気制御

標準のマッフルは、炉の要素からの汚染物質の隔離に優れています。しかし、雰囲気(例:酸素、窒素、アルゴン)を本質的に制御するわけではありません。

特定の保護雰囲気を達成するには、密閉されたガスポートとより複雑な制御システムを備えた炉が必要であり、これはコストと操作の複雑さにおいて大幅な増加を意味します。

メンテナンスとコンポーネントの寿命

加熱要素と熱電対は消耗部品であり、特に最大温度制限近くで動作する場合には顕著です。炉を常にそのピーク定格で運転すると、部品の寿命が短くなり、長期的なメンテナンスコストが増加します。

あなたのアプリケーションに合った適切な選択をする

あなたの特定の目標が、優先すべき機能を決定するはずです。

- 灰化や熱処理のような一般的な実験室作業が主な焦点である場合:1200℃までの精密な温度制御を備えた標準的な卓上モデルで通常は十分です。

- 材料研究やプロセス開発が主な焦点である場合:複雑な熱プロファイルに対応できる完全にプログラム可能なコントローラーを備えたモデルを優先し、雰囲気制御のオプションがあるユニットを検討してください。

- 大量生産が主な焦点である場合:堅牢な構造、メンテナンスの容易さ(モジュラー型加熱要素など)、および高度な安全監視システムを備えたものを選びましょう。

これらの主要な特徴を理解することで、スペックシートを超えて、あなたの技術的要件を真に満たす炉を選択できるようになります。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| 汚染物質の隔離 | マッフルチャンバーは材料を不純物から保護し、灰化や焼結などのプロセスでの純度を確保します。 |

| 高温機能 | 1100℃から1800℃に達し、要求の厳しい熱処理用途に最適です。 |

| 精密温度制御 | 正確な加熱、保持、冷却のためのSCRコントローラーを備えたプログラム可能なサイクル。 |

| 均一な熱分布 | 要素の戦略的配置と放射/対流伝達による均等な加熱で、一貫した結果をもたらします。 |

| 耐久性のある構造 | 耐熱材料、全鋼フレーム、モジュラー要素で構築され、長寿命を実現します。 |

| 多様なサイズ | 卓上型から産業規模まで利用可能で、様々な実験室および生産ニーズに対応します。 |

KINTEKの高度な高温炉ソリューションで、研究室をアップグレードしましょう!優れた研究開発と自社製造を活用し、当社はマッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、信頼性の高い装置を多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件に正確に対応し、プロセスの効率、精度、純度を向上させます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、成功を推進できるかをご相談ください!

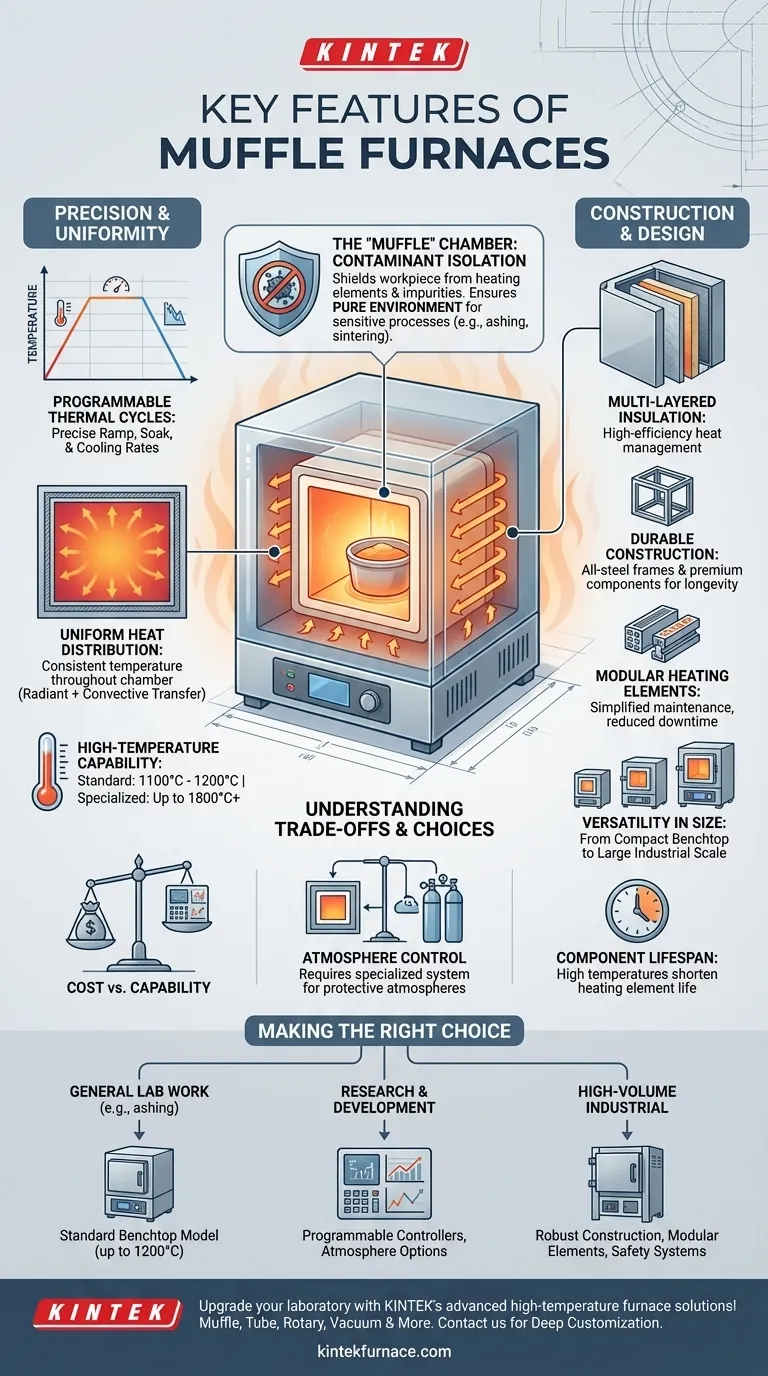

ビジュアルガイド