適切な縦型管状炉を選択するためには、単純な機能リストを超えて、4つの主要な要素を分析する必要があります。それは、最大動作温度、必要な雰囲気条件(真空またはガス)、加熱ゾーンの数、およびプロセスチューブ材料と作業の適合性です。これらの要素は独立しているわけではなく、深く相互に関連しており、炉の真の能力を定義します。

縦型管状炉の選択は、最高の仕様を持つものを見つけることではありません。それは、炉の熱的、雰囲気的、物理的特性を、あなたの科学的プロセスまたは製造目標の特定の要件に正確に合わせることです。

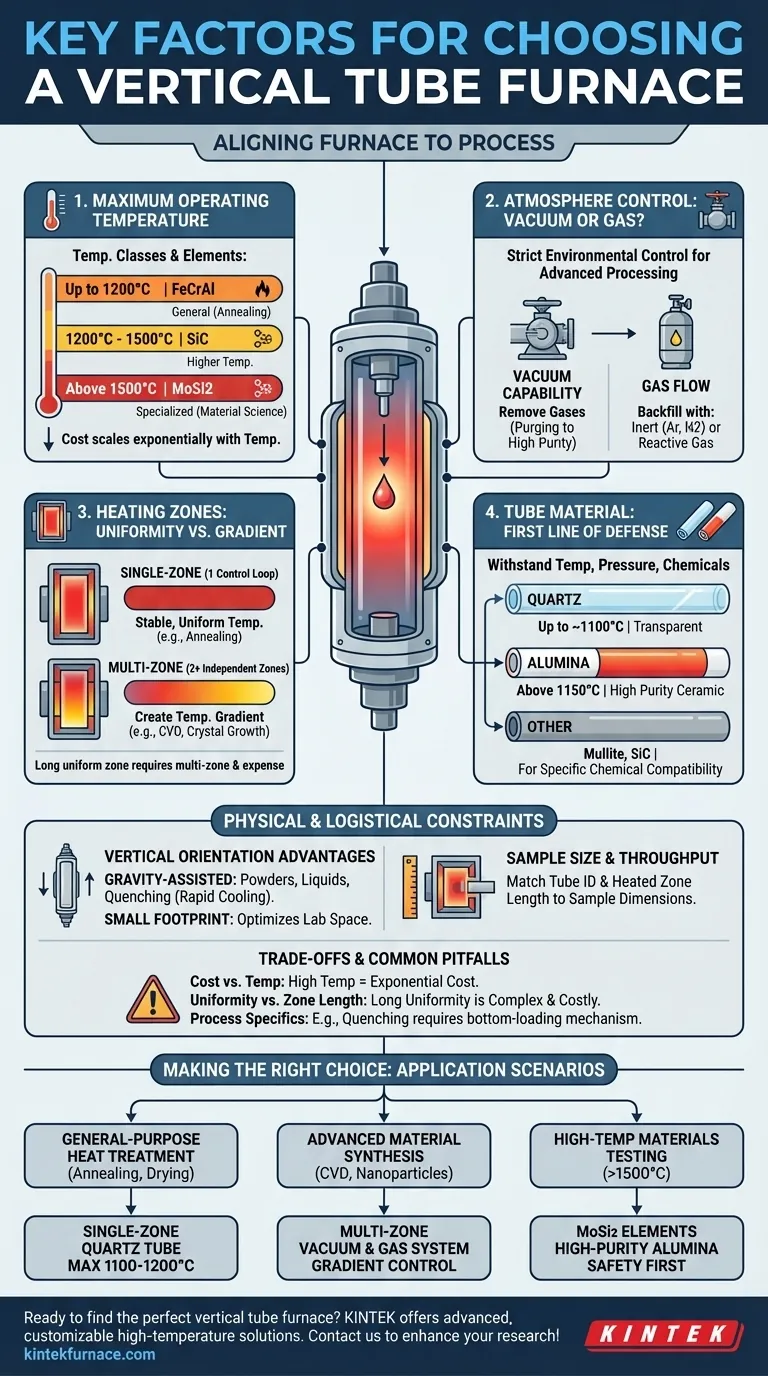

中核となる意思決定フレームワーク:炉とプロセスの整合性

理想的な炉は、実験設計の延長線上にあります。モデルを評価する前に、まず実行するプロセスの譲れないパラメーターを定義する必要があります。

熱プロファイルの定義

プロセスの最も基本的な特性は、その熱要件です。これにより、炉の核心的な構造が決まります。

最大動作温度 必要な温度は、最初にして最も重要なフィルターです。炉は通常、発熱体に基づいて温度クラスに分類されます。

- 1200°Cまで:多くの場合、鉄-クロム-アルミニウム(FeCrAl)合金の発熱体を使用します。これらは、焼きなましや仮焼などの汎用アプリケーションに適しており、堅牢で費用対効果が高いです。

- 1200°C〜1500°C:通常、シリコンカーバイド(SiC)発熱体を必要とします。

- 1500°C以上:モリブデンジシリサイド(MoSi2)発熱体に依存し、特殊な高温材料科学では1700°Cまたは1800°Cに達することもあります。

加熱ゾーン:均一性 vs. 勾配 発熱体の構成は、チューブの長さに沿った温度プロファイルを決定します。

- 単一ゾーン:単一の制御ループが1つの発熱体または一連の発熱体を管理します。これは、アニーリングなど、サンプル全体で安定した均一な温度を必要とするプロセスに最適です。

- 多ゾーン:2つ以上の独立した加熱ゾーンが個別に制御されます。これは、化学気相成長(CVD)や特定の種類の結晶成長などの高度なプロセスで必要とされる、特定の温度勾配を作成するために不可欠です。

プロセス環境の制御

炉のチューブ内で何が起こるかは、外部に加える熱と同じくらい重要です。炉は、プロセスが必要とする正確な化学環境を作成し、維持する必要があります。

雰囲気制御:真空かガスか?

ほとんどすべての高度な材料処理では、主に酸化などの望ましくない反応を防ぐために、厳格な雰囲気制御が必要です。

- 真空能力:真空システムは、プロセスが始まる前に雰囲気ガスを除去します。必要な真空レベルは、低真空(単純なパージ用)から高真空(高純度アプリケーション用)まで多岐にわたります。

- ガス流量:チャンバーを排気した後、プロセスでは特定のガスをバックフィルする必要があることがよくあります。これは、反応を防ぐための不活性ガス(アルゴンや窒素など)である場合もあれば、化学プロセス自体の一部である反応性ガスである場合もあります。

チューブ材料:あなたの第一の防御線

プロセスチューブは、サンプルと雰囲気を収容します。その材料は、作業の温度、圧力、化学環境に耐えることができなければなりません。

- 石英:約1100°Cまでの温度に優れた一般的な選択肢です。その透明性は、プロセスを観察する上で大きな利点です。

- アルミナ:1150°Cを超える温度で必要とされる高純度セラミックです。不透明ですが、極端な温度で優れた熱的および化学的安定性を提供します。

- その他の材料:特定の化学的適合性のためには、ムライトやシリコンカーバイドなどの材料が必要になる場合があります。

物理的および物流上の制約の理解

縦型炉の設計は、独自の利点を提供し、考慮すべき特定の物理的要因をもたらします。

なぜ縦型なのか?

縦型セットアップを選択する主な理由は、重力を活用し、スペースを最適化するためです。

- 重力補助プロセス:この向きは、粉末、液体、またはクエンチングテスト(急速冷却)のようにサンプルを落下させるプロセスに理想的です。重力は粉末の均一な充填を保証し、特定の結晶成長方法に役立ちます。

- 小さなフットプリント:縦型炉は、水平型炉よりも大幅に少ない床面積しか占めず、混雑した研究室では重要な利点となります。

サンプルサイズとスループット

サンプルの物理的な寸法は、必要な炉チューブのサイズを決定します。チューブの内径と均一加熱ゾーンの長さの両方を考慮して、サンプル全体が適切な熱処理を受けるようにしてください。

トレードオフと一般的な落とし穴の理解

情報に基づいた決定には、あらゆる炉の設計に内在する妥協を認識することが必要です。

温度対コスト曲線

コストは温度とともに指数関数的に増加することに注意してください。1700°Cの炉は、MoSi2発熱体、高純度アルミナ断熱材、およびより複雑な電力制御のコストが高いため、1200°Cモデルよりも大幅に高価です。

均一性対ゾーン長

長く、非常に均一な加熱ゾーンを達成することは、大きな技術的課題です。より長い均一ゾーンは、チューブの端での自然な熱損失を補償するために、より高価な多ゾーン構成を必要とすることがよくあります。

プロセス固有のニーズを忘れない

標準的な縦型炉では、特殊なアプリケーションには不十分な場合があります。たとえば、焼入れ試験では、加熱されたサンプルを下の液体バスに急速に落下させることができる、底面ローディングメカニズムを備えた炉が必要です。常にワークフロー全体を炉の機能にマッピングしてください。

アプリケーションに適した選択をする

最終的な選択を導くために、主要な目標を使用してください。

- 汎用熱処理(アニーリング、乾燥、仮焼)が主な焦点である場合:石英チューブを備え、最大温度が1100〜1200°Cの単一ゾーン炉が、多くの場合、最も実用的で費用対効果の高い選択肢です。

- 高度な材料合成(CVD、ナノ粒子成長)が主な焦点である場合:勾配制御のための多ゾーン炉と、正確な雰囲気管理のための高品質の真空およびガス供給システムを優先します。

- 高温材料試験(1500°C超)が主な焦点である場合:MoSi2発熱体と高純度アルミナチューブで構築された炉によって決定され、安全性が最重要事項となります。

最終的に、プロセスニーズを体系的に評価することで、選択した縦型管状炉が発見と革新のための信頼できるツールとなるでしょう。

概要表:

| 要素 | 主な考慮事項 |

|---|---|

| 最大温度 | 発熱体の種類を決定(例:1200°CまでFeCrAl、1500°CまでSiC、1500°C以上MoSi2) |

| 雰囲気制御 | プロセス環境のための真空レベルとガス流量(不活性または反応性) |

| 加熱ゾーン | 均一性のための単一ゾーン、勾配のための多ゾーン(例:CVD、結晶成長) |

| チューブ材料 | 石英(1100°Cまで)、アルミナ(1150°C以上)、または化学的適合性のためのその他 |

| 向きとサイズ | 重力補助プロセスと省スペースのための縦型。チューブ直径と加熱ゾーン長を考慮 |

あなたの研究室に最適な縦型管状炉を見つける準備はできましたか? KINTEKは、卓越したR&Dと社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に適合させるための強力なディープカスタマイズ能力によって補完されています。今すぐお問い合わせください。オーダーメイドの炉ソリューションで研究を強化する方法についてご相談いただけます!

ビジュアルガイド