要するに、マッフル炉における効果的な温度管理は、温度コントローラーの能力、炉自体の物理的特性、および正確な操作手順の遵守という3つの要因に依存します。重要なのは、単一の温度だけでなく、ランプ速度、保持時間、雰囲気を含む加熱および冷却サイクル全体を管理することです。

マッフル炉の真の習熟は、目標温度に到達することではありません。それは、再現性のある結果を保証し、操作上の安全性を確保するために、材料の熱的経路全体を制御することです。

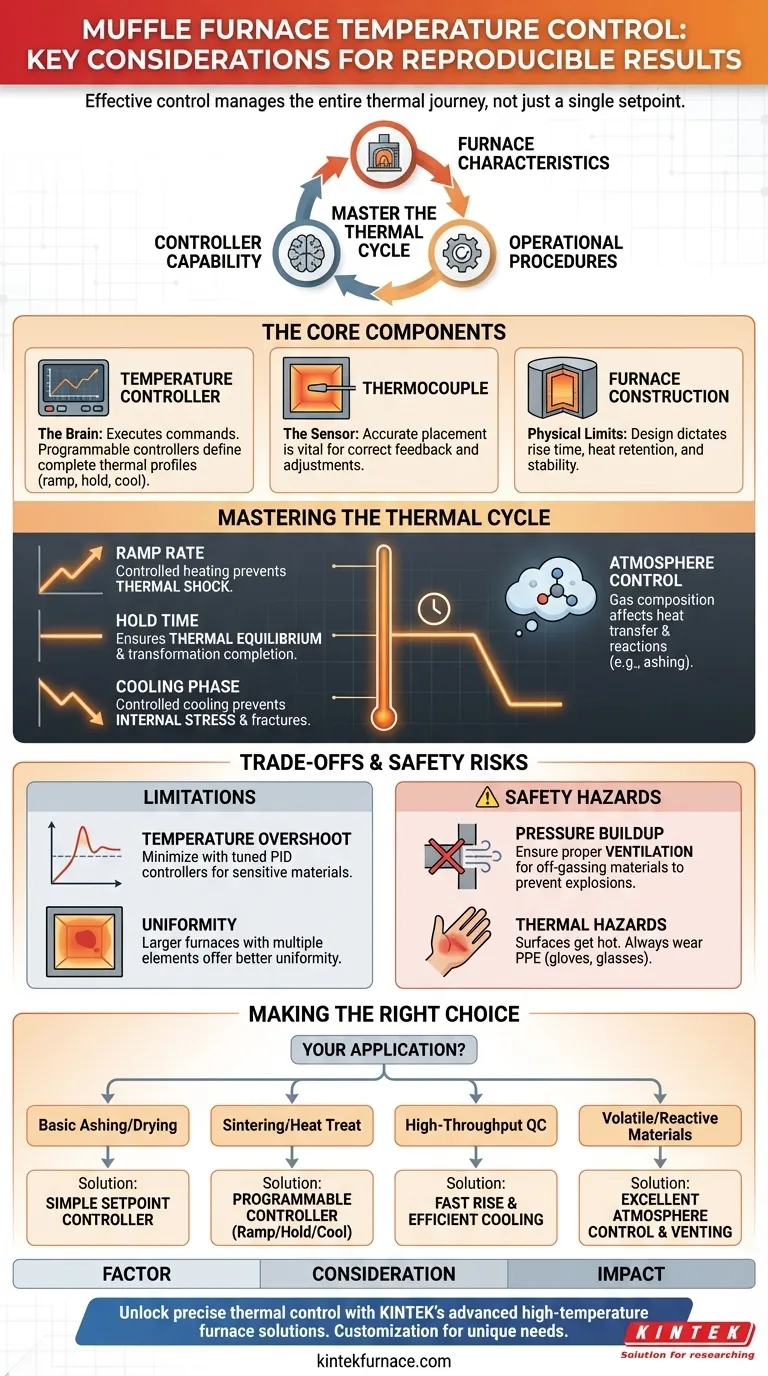

温度管理の核となる構成要素

正確な結果を達成するには、まずシステムの構成要素を理解する必要があります。炉は単なる加熱箱ではなく、各部品が熱管理において重要な役割を果たす統合システムです。

温度コントローラー:操作の頭脳

温度コントローラーは、コマンドを実行する中心的なコンポーネントです。その洗練度が作業の精度に直接影響します。

基本的なコントローラーでは、単一の目標温度(設定点)を設定できます。炉はその点に達するまで加熱し、その後それを維持しようとします。

より高度なプログラム可能なコントローラーは、ほとんどの科学的および工業的プロセスに不可欠です。これらは、多段階のランプ速度、特定の保持(または「滞留」)時間、および制御された冷却期間を含む完全な熱プロファイルを定義することを可能にします。

熱電対:目と耳

コントローラーは、実際の温度を測定するために、チャンバー内に配置された通常熱電対と呼ばれるセンサーに依存しています。この熱電対の精度と配置は、コントローラーが正しい調整を行うために不可欠です。

不正確または不適切に配置されたセンサーは、コントローラーに誤った情報を供給し、正確な制御を不可能にします。

炉の構造:物理的限界

炉の物理的設計は、その熱性能を決定します。主な要因には、最大動作温度、断熱材の品質、およびチャンバー容積が含まれます。

これらの特性は、立ち上がり時間(最大温度に到達する速度)と熱をどれだけ保持するかを決定し、安定性とエネルギー消費に影響を与えます。通常の運転に必要な最大温度定格よりもわずかに高い炉は、機器の寿命を延ばすことを保証します。

一貫した結果のための熱サイクルをマスターする

温度制御は、加熱および冷却サイクル全体を通じたアクティブなプロセスです。各フェーズには、最終的な材料に対する明確な目的と影響があります。

ランプ速度の設定

ランプ速度は、温度が上昇する速度で、1分あたりまたは1時間あたりの度数で測定されます。制御されたランプアップは、セラミックなどの敏感な材料のひび割れや損傷を防ぐ熱衝撃を防ぐために非常に重要です。

保持(滞留)時間の重要性

保持時間は、炉が安定した目標温度を維持する期間です。これにより、コアを含むサンプル全体が熱平衡に達し、目的の物理的または化学的変換が完了するのに十分な時間が確保されます。

冷却フェーズの管理

冷却プロセスは、加熱プロセスと同じくらい重要であることがよくあります。制御されていない急速な冷却は、材料に内部応力や亀裂を引き起こす可能性があります。プログラム可能なコントローラーは、材料の完全性を維持するために、段階的で制御された冷却ランプを可能にします。

雰囲気制御:隠れた変数

炉チャンバー内のガスの組成は、熱伝達と材料反応に大きく影響します。空気取り入れ口と排気口を調整することで、雰囲気が酸化性か比較的不活性かを制御します。

この制御は、灰化などのプロセスに不可欠であり、熱処理された金属の最終的な特性に影響を与える可能性があります。

トレードオフと安全リスクを理解する

完璧な制御は理想です。実際には、固有の限界と潜在的な危険を管理する必要があります。

温度オーバーシュートと安定性

オーバーシュートは、炉の温度が一時的に設定点を超えてから安定する一般的な現象です。適切に調整されたPID(比例-積分-微分)アルゴリズムを備えた高品質のコントローラーは、この影響を最小限に抑え、これは温度に敏感な材料にとって非常に重要です。

均一性 vs. コスト

チャンバー全体で完璧な温度均一性を達成することは困難です。大型で高価な炉は、多くの場合、複数の発熱体とより良い設計を備えており、高温点と低温点を最小限に抑えます。小型の炉の場合、サンプルをチャンバーの中央に配置すると、通常、最も一貫した結果が得られます。

重要な安全性:圧力の蓄積を防ぐ

多くの材料は、加熱されるとガス、水分、または煙を放出します。炉の排気口が詰まっているか、生成されるガスの量に対して不十分な場合、チャンバー内で圧力が蓄積し、突然の放出や爆発の危険性さえ生じる可能性があります。常に適切な換気を確保してください。

熱的危険

マッフル炉の外面は非常に高温になり、重度の火傷の危険があります。常に耐熱手袋や安全メガネなどの適切な個人用保護具(PPE)を着用し、周囲の火災の危険性に注意してください。

プロセスに適した選択を行う

特定のアプリケーションによって、必要な制御レベルが決まります。

- 基本的な灰化または乾燥が主な目的の場合:基本的な設定点コントローラーを備えたシンプルで信頼性の高い炉で十分な場合があります。

- 材料の焼結または複雑な熱処理が主な目的の場合:精密なランプ、保持、冷却制御を備えたプログラム可能なコントローラーは不可欠です。

- 高スループットの品質管理が主な目的の場合:実行できるサイクル数を最大化するために、高速な立ち上がり時間と効率的な冷却を備えた炉を優先してください。

- 揮発性または反応性の高い材料を扱っている場合:安全性とプロセスの一貫性の両方を確保するために、優れた雰囲気制御と換気機能を備えた炉を選択してください。

これらの原則を理解することで、単に温度を設定するだけでなく、目的の結果を達成するために熱プロセスを真に指示し始めることができます。

要約表:

| コンポーネント/要因 | 主要な考慮事項 | 制御への影響 |

|---|---|---|

| 温度コントローラー | プログラム可能 vs. 基本的;PID調整 | 熱プロファイルの精度、オーバーシュートを最小限に抑える |

| 熱電対 | 精度と配置 | 信頼性の高い温度測定 |

| 炉の構造 | 最大温度、断熱材、チャンバー容積 | 立ち上がり時間、熱保持、安定性 |

| ランプ速度 | 制御された速度(度/分または時間) | 熱衝撃を防ぎ、材料の完全性を確保する |

| 保持時間 | 目標温度での継続時間 | 熱平衡を達成し、変換を完了する |

| 冷却フェーズ | 制御された冷却 vs. 急速冷却 | 内部応力を低減し、材料を保存する |

| 雰囲気制御 | ガス組成(酸化性/不活性) | 熱伝達と材料反応に影響する |

| 安全性 | 換気、PPE、圧力蓄積 | 爆発や火傷などの危険を防ぐ |

KINTEKの高度な高温炉ソリューションで、研究室の精密な熱制御を実現しましょう。卓越した研究開発と自社製造を活かし、マッフル炉に加え、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの製品を提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、再現性と安全性を向上させます。今すぐお問い合わせください。お客様のプロセスを最適化する方法についてご相談ください!

ビジュアルガイド