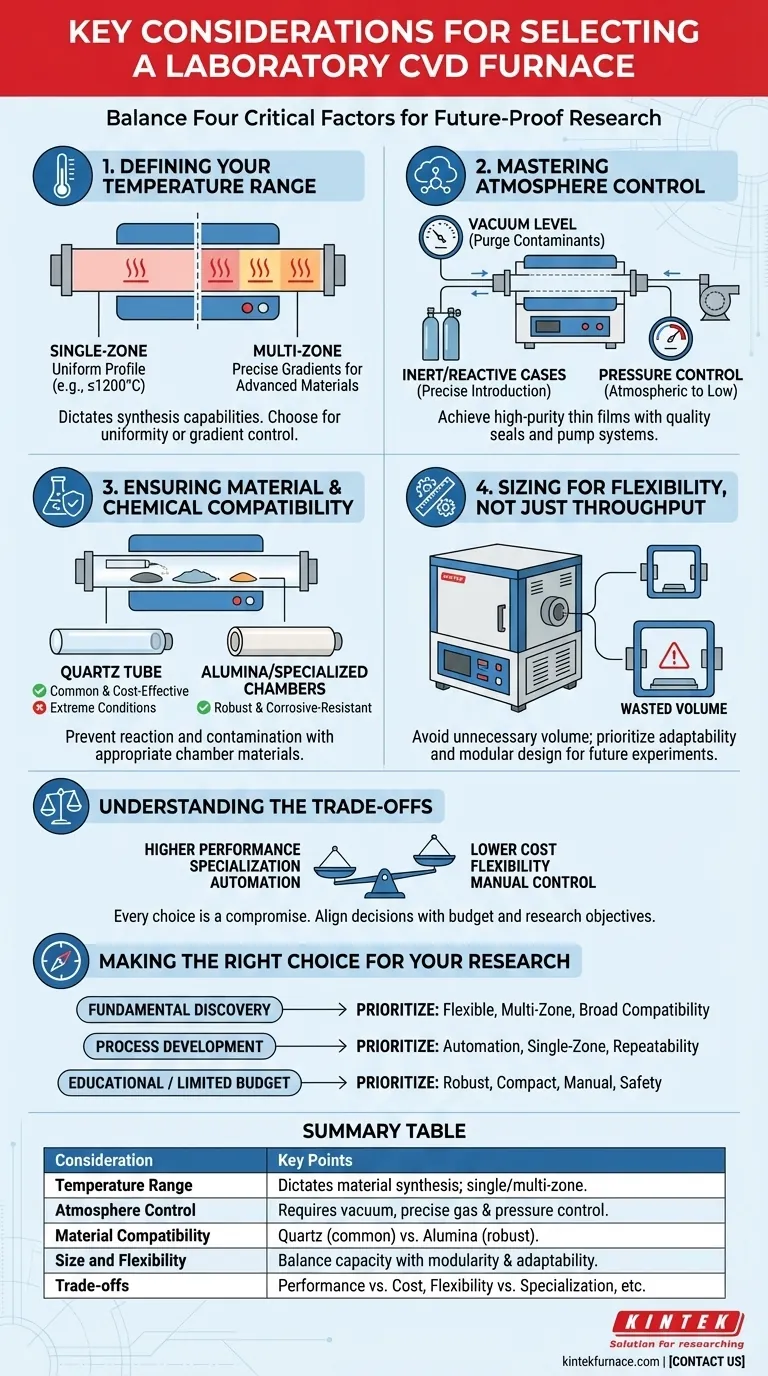

研究室で使用するCVD炉を選択する場合、処理温度の要件、必要な雰囲気制御、炉材料の化学的適合性、システムの物理的なサイズと柔軟性という4つの重要な要素のバランスを取る必要があります。スループットを重視する産業用システムとは異なり、ラボ用炉は、将来の幅広い実験に対応できる適応性の高いツールである必要があります。

ラボベースのCVD炉を選択する際の核となる課題は、単に今日の実験ニーズを満たすことだけでなく、明日の研究課題に対応できる多目的なプラットフォームに投資することです。最良の選択は、単なる生産量よりも実験的な柔軟性と正確な制御を優先することです。

研究ニーズの分解

最初の手順は、研究目標を具体的な技術要件に変換することです。炉は長期的な投資であるため、現在のプロジェクトだけでなく、研究の将来的な方向性も考慮してください。

温度範囲の定義

最高温度は合成できる材料の種類を決定します。一般的な材料のラボスケールCVDのほとんどは1200°C未満で行われますが、特定の先端材料ではこれよりかなり高い温度が必要になる場合があります。

重要な決定事項は、加熱ゾーンの数です。シングルゾーン炉はよりシンプルで費用対効果が高く、均一な温度プロファイルを提供します。マルチゾーン炉は、いくつかのセクションを個別に制御できるため、管に沿って正確な温度勾配を作成でき、特定の先端成膜プロセスに不可欠です。

雰囲気制御の習得

CVDプロセスはその雰囲気によって定義されます。炉は、化学反応に必要な特定の環境を作り出し、維持できる必要があります。

これには、汚染物質を除去するために特定の真空度を達成する能力、各種の不活性ガスまたは反応性ガスを正確に導入する能力、および常圧または低圧での動作能力が含まれます。高純度の薄膜を得るためには、シールと真空ポンプシステムの品質が最も重要です。

材料と化学的適合性の確保

炉チャンバー、通常は石英管は、高温と腐食性の高い化学前駆体にさらされます。炉の材料が化学物質と反応したり、プロセスを汚染したりしないことを確認する必要があります。

石英管は多くのプロセスで一般的で費用対効果が高いですが、特定の化学反応や極端な温度には適さない場合があります。そのような場合は、アルミナや特殊なチャンバーなど、より堅牢な材料が必要になることがあります。

スループットのためではなく、柔軟性のためのサイジング

研究環境では、適応性がスケールよりも価値があります。炉の物理的設計は、実験プロセスを妨げるのではなく、サポートするものでなければなりません。

チャンバーサイズと基板収容能力

炉の管径と加熱長さが基板の最大サイズを決定します。しかし、ラボでは大きいほど良いとは限りません。

大きなチャンバーは、同じプロセス条件を達成するために多くのガス流量を必要とし、加熱と冷却に時間がかかります。計画している最大の基板を収容できるサイズを選択しつつ、エネルギーと前駆体材料を浪費する不要な容積は避けてください。

モジュール式およびコンパクト設計の価値

研究室のスペースは常に貴重です。コンパクトな炉は、混雑したラボへの統合が容易です。

さらに、モジュール設計はより大きな柔軟性を可能にします。プロセスチューブの交換、ガスラインの再構成、または新しい分析ツールの統合が容易であることは、システムを研究プラットフォームとしてはるかに強力にします。

トレードオフの理解

すべての設計上の選択には妥協が伴います。これらのトレードオフを認識することが、予算と研究目標に合致した情報に基づいた決定を下すための鍵となります。

性能 対 コスト

より高い性能仕様は、直接的にコストの増加につながります。1700°Cに到達できる炉は、1200°Cモデルよりも大幅に高価になります。同様に、マルチゾーン制御、高真空能力、高度なガスハンドリングシステムはすべて価格を押し上げます。

柔軟性 対 特殊化

非常に柔軟でモジュール化されたシステムは、幅広い実験に適応できます。しかし、非常に特定のプロセス用に設計された炉は、その単一のタスクに対して優れた性能と再現性を提供する場合があります。あなたの研究室が必要としているのが多用途の主力機なのか、それとも特殊な高性能機なのかを決定する必要があります。

自動化 対 手動制御

プログラム可能なレシピを備えた完全に自動化されたシステムは、優れた再現性を提供し、これはプロセス開発に不可欠です。ただし、パラメータがその場で変更される迅速で探索的な実験にとっては直感的でない場合があります。手動制御は、基礎研究に対してより直接的かつ即時のフィードバックを提供することがよくあります。

研究に最適な選択を行う

結局のところ、理想的な炉とは、特定の研究目標を最も効果的に支援するものです。主な目的を指針として、機能を優先順位付けしてください。

- 主な焦点が基礎的な材料発見である場合: 新しい化学を探索するために、柔軟性があり、マルチゾーンで、幅広い材料適合性と優れた雰囲気制御を備えた炉を優先してください。

- 特定の材料のプロセス開発が主な焦点である場合: 再現性のための自動化、均一なシングルゾーン加熱、および正確なガス流量と圧力制御を優先してください。

- 教育現場で限られた予算で作業している場合: 堅牢でコンパクト、シングルゾーンの炉を選び、信頼性の高い安全機能と明確な手動制御を備えていれば、コアなCVD原理を効果的に教えることができます。

適切な炉の選択は、研究室の能力を今後何年にもわたって決定する戦略的な決定となります。

概要表:

| 考慮事項 | 主要なポイント |

|---|---|

| 温度範囲 | 材料合成を決定する。均一加熱にはシングルゾーン、勾配にはマルチゾーン |

| 雰囲気制御 | 真空度、不活性ガス/反応性ガス、純度のための正確なシールが必要 |

| 材料適合性 | コスト効率のために石英管、腐食に対する堅牢性のためにアルミナ |

| サイズと柔軟性 | チャンバーサイズは基板収容能力に影響する。モジュール設計は適応性を高める |

| トレードオフ | 性能対コスト、柔軟性対特殊化、自動化対手動制御のバランスを取る |

テーラーメイドのCVD炉で研究室の能力を高める準備はできていますか? KINTEKでは、CVD/PECVDシステム、マッフル、チューブ、ロータリー、真空・雰囲気炉を含む、先進的な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たし、柔軟性、精度、信頼性をもって研究を力づけます。既成のソリューションに妥協しないでください—今すぐお問い合わせいただき、お客様の特定の目標をどのようにサポートし、研究室のイノベーションを促進できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 縦型ラボ用石英管状炉 管状炉