分割式チューブ炉の核となるのは、比類のない使いやすさ、精密な温度制御、そして高い操作汎用性です。その特徴である、作業チューブへの直接アクセスを可能にするヒンジ付きボディは、実験室や産業における高温処理の重要な課題を解決し、複雑なアプリケーションやデリケートなアプリケーションにとって不可欠なものとなっています。

分割式チューブ炉の最大の利点は、単に加熱するだけでなく、アクセス性です。どんなチューブ炉も制御された熱環境を提供しますが、分割設計はサンプルとの相互作用を根本的に変え、従来のソリッドコア設計では不可能な迅速なセットアップ、その場での調整、高速冷却サイクルを可能にします。

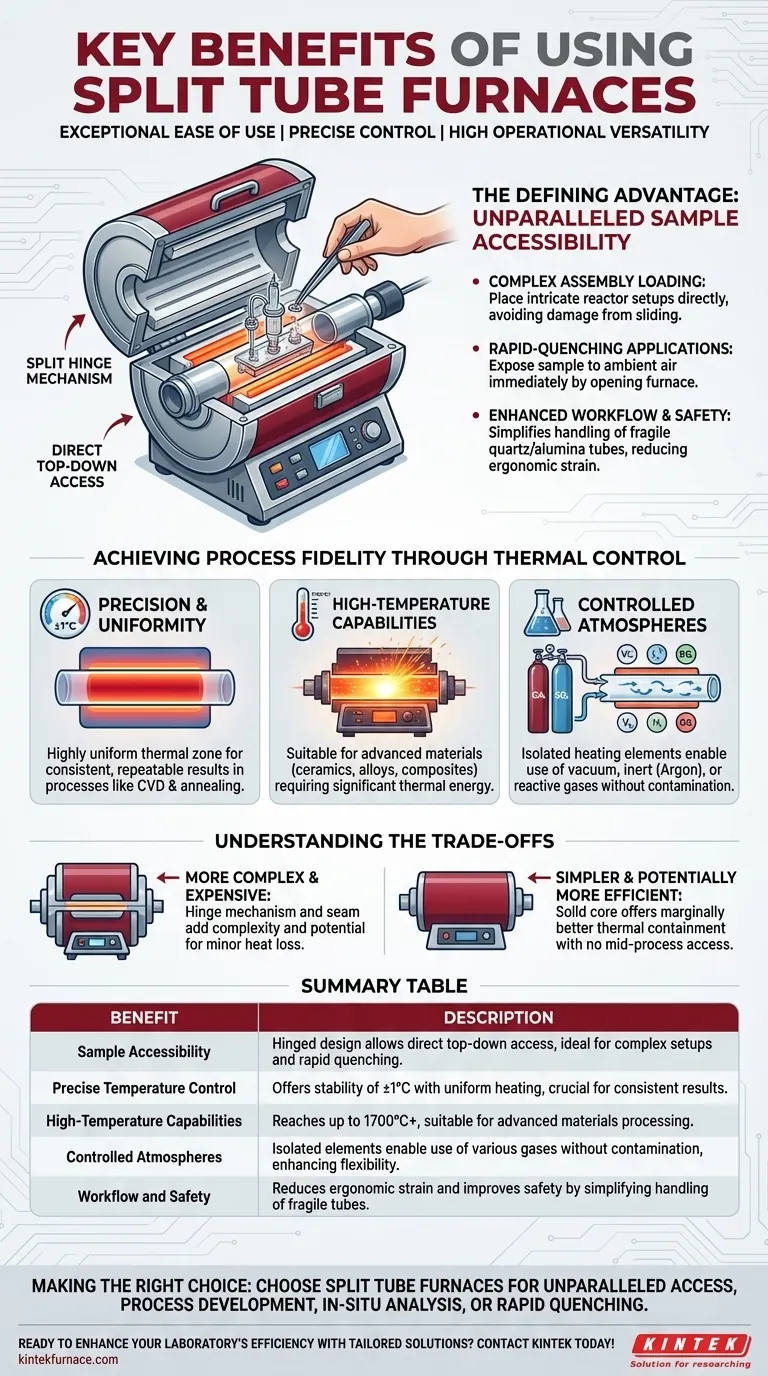

決定的な利点:比類のないサンプルアクセス性

分割式チューブ炉の最も重要な利点は、その機械的設計に直接由来します。片端からサンプルを投入する必要があるソリッドチューブ炉とは異なり、分割式チューブ炉はヒンジで接続された2つの半分で構成されています。

「スプリットヒンジ」機構

この設計により、炉チャンバー全体を貝殻のように開くことができます。これにより、内部の作業チューブとそこにあるサンプルに完全に上からアクセスできます。

これがプロセスにとって重要な理由

この直接アクセスは、サンプルアセンブリが複雑またはデリケートなプロセスにとって重要です。複雑な反応器のセットアップ、プローブ、または事前に組み立てられたコンポーネントを、炉を閉じる前にチューブ内に直接配置できるため、長いチューブ内をスライドさせることによる損傷のリスクを回避できます。

また、急冷アプリケーションも可能にします。炉を開くだけで、サンプルを周囲の空気に曝露してすぐに冷却できるため、多くの材料合成および相変態研究において重要なステップとなります。

ワークフローと安全性の向上

オペレーターにとって、この設計はプロセスチューブのロードとアンロードを簡素化します。これにより、長く壊れやすい石英やアルミナチューブの取り扱いに伴う人間工学的な負担と困難が軽減され、より効率的で安全なワークフローが実現します。

熱制御によるプロセス忠実度の実現

アクセス性に加えて、分割式チューブ炉は高性能な熱処理のために設計されており、再現性と正確な結果を保証します。

精度と均一性

最新の分割式チューブ炉は、多くの場合±1°Cの安定性を持つ卓越した温度制御を提供します。円筒形の加熱チャンバーと高品質で段階的な断熱材は、非常に均一な熱ゾーンを作成するように設計されており、サンプル全体が一定の温度を経験することを保証します。この均一性は、わずかな温度勾配でも結果を台無しにする可能性がある化学気相成長(CVD)やアニーリングなどのプロセスにとって不可欠です。

高温機能

これらの炉は、多くの場合1700°C以上の非常に高い温度に到達できるモデルで利用できます。これにより、セラミックス、合金、複合材料など、かなりの熱エネルギーを必要とする高度な材料の処理に適しています。

制御雰囲気

炉の加熱要素は内部のプロセスチューブから隔離されています。これにより、汚染や加熱要素との反応のリスクなしに、チューブ内で真空、アルゴンなどの不活性ガス、または反応性ガスなどの厳密に制御された雰囲気を維持できます。

トレードオフの理解

強力ではありますが、分割チューブ設計は、より単純なソリッドコア炉とは異なる考慮事項を導入します。

分割式 vs ソリッドチューブ炉

主なトレードオフは、機械的複雑さとコストです。ヒンジ機構と2つの半分間の継ぎ目は、分割式チューブ炉を同程度のサイズと温度定格のソリッドチューブ炉よりも本質的に複雑で、通常は高価にします。最新の設計では優れたシールがありますが、継ぎ目は継ぎ目のないソリッドチューブと比較して、わずかな熱損失の潜在的な原因となります。

エネルギー効率と断熱

分割式チューブ炉は、定常状態での動作中の熱損失を最小限に抑え、エネルギー消費を削減するために、高効率の多層断熱材で製造されています。ただし、急速冷却のために炉を開ける能力は意図的なエネルギー放出です。プロセス中にアクセスを必要とせず、最大の熱安定性を必要とするプロセスの場合、ソリッドチューブ炉の方がわずかに優れた熱封じ込めを提供する可能性があります。

機械的考察

ヒンジとクラスプ機構は頑丈ですが、適切なメンテナンスを必要とする追加の機械部品です。長年にわたる重い使用では、より単純なソリッド炉設計には存在しない摩耗の潜在的なポイントとなります。

アプリケーションに適した選択をする

適切な炉の選択は、プロセスの要件と優先順位に完全に依存します。

- プロセスの開発、その場での分析、または急速冷却が主な焦点である場合:分割式チューブ炉の比類のないサンプルアクセス性は決定的な利点となります。

- シンプルなサンプルの高スループットで標準化された処理が主な焦点である場合:ソリッドチューブ炉の方が費用対効果が高く、機械的に単純な選択肢となる場合があります。

- 複雑な事前に組み立てられた反応器やデリケートな材料を扱うことが主な焦点である場合:サンプルアセンブリをスライドさせるのではなく、配置する能力は、分割チューブ設計を不可欠なものにします。

最終的に、分割式チューブ炉の選択は、運用上の柔軟性、プロセスの可視性、および精密な制御への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| サンプルアクセス性 | ヒンジ設計により、上から直接アクセスでき、複雑またはデリケートなセットアップや急速冷却に最適で、ロード/アンロードが容易です。 |

| 精密な温度制御 | CVDや材料アニーリングなどのプロセスで一貫した結果を得るために不可欠な、均一な加熱と±1°Cの安定性を提供します。 |

| 高温機能 | セラミックスや複合材料などの高度な材料処理に適しており、1700°C以上に達することができます。 |

| 制御雰囲気 | 隔離された加熱要素により、汚染なしに真空、不活性ガス、または反応性ガスを使用でき、プロセスの柔軟性が向上します。 |

| ワークフローと安全性 | 壊れやすいチューブや複雑なアセンブリの取り扱いを簡素化することにより、人間工学的な負担を軽減し、安全性を向上させます。 |

実験室の効率をオーダーメイドの高温ソリューションで向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、先進的な分割式チューブ炉、およびマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験ニーズを正確に満たし、信頼性の高い性能とプロセスの最適化を実現します。今すぐお問い合わせください。当社のソリューションがお客様の特定のアプリケーションにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉