真空熱間プレス焼結炉の根本的な利点は、高度に制御された酸素を含まない環境で、高温と機械的圧力を同時に印加できることです。この組み合わせにより、他の方法では達成が困難な、優れた密度、純度、機械的特性を持つ材料が生成されます。

従来の炉が材料粉末の結合に熱のみに頼るのに対し、真空熱間プレスは圧力によって緻密化を積極的に促進し、同時に真空が汚染から材料を保護します。これにより、理論密度に近いコンポーネントと優れた性能特性が得られます。

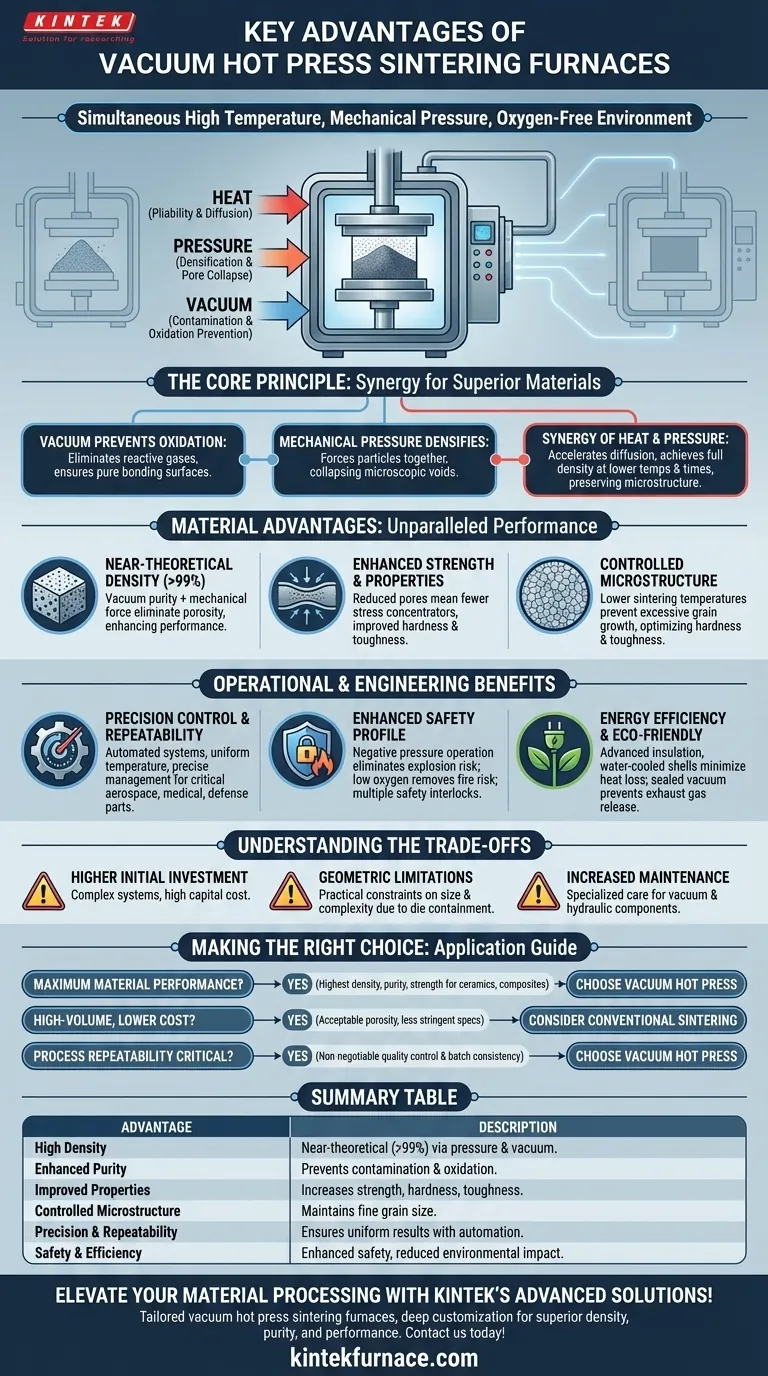

核心原理:圧力、熱、真空の組み合わせ

これら3つの要素間の相乗効果を理解することが、この技術の力を把握するための鍵となります。各要素は、従来の材料固化に固有の特定の問題を解決します。

真空がいかに汚染と酸化を防ぐか

加熱チャンバーから雰囲気を除去することにより、炉は酸素や窒素などの反応性ガスを排除します。

これは、高温でこれらのガスが材料粒子の表面に酸化物や窒化物を容易に形成するため、非常に重要です。これらの脆い層はバリアとして機能し、粒子が適切に結合するのを妨げ、最終製品を弱くします。

真空は超高純度の環境を保証し、よりクリーンな材料表面と優れた粒子間の拡散および結合につながります。

緻密化における機械的圧力の役割

熱は粒子の結合を促進しますが、微小な空隙や気孔が残ることがあります。真空熱間プレスは、加熱サイクル全体を通して外部の機械的圧力を印加します。

この圧力は粒子を物理的に押し付け、熱だけよりもはるかに効果的に気孔を潰し、空隙をなくします。その結果、最終製品の密度が大幅に高まります。

熱と圧力の相乗効果

熱は材料を展性のある状態にし、加えられた荷重の下で粒子を変形・再配置させます。次に、圧力は粒子を結合させる拡散プロセスを加速させます。

この相乗効果により、非加圧焼結と比較して、より低い温度と短い時間で完全な緻密化を達成できることが多く、これにより材料の望ましい微細な結晶構造を維持するのに役立ちます。

主な材料上の利点の解説

真空熱間プレス内部の独自のプロセスは、最終材料の測定可能な改善に直接つながります。

理論密度に近い密度の達成

真空の純度と機械的力の組み合わせは、気孔率を排除するのに非常に効果的です。

真空熱間プレスで処理された材料は、理論上の最大値の99%を超える密度を達成できます。この空隙の欠如が、性能強化の主な理由です。

強度と機械的特性の向上

気孔率は機械的強度の最大の敵であり、気孔は応力集中点および亀裂発生点として機能するためです。

ほぼ完全に緻密な部品を製造することにより、真空熱間プレスは硬度、破壊靭性、および全体的な構造完全性が劇的に向上したコンポーネントを生成します。

マイクロストラクチャーと粒径の制御

より低い温度と短い時間で焼結できる能力は、過度の粒成長を防ぐのに役立ちます。

微細で均一な結晶構造を維持することは、多くの先端材料、特にセラミックスにおいて、硬度と靭性の優れた組み合わせを実現するために不可欠です。

操作上およびエンジニアリング上の利点

材料自体に加えて、これらの炉は精度、安全性、効率のために設計されています。

精密な制御と再現性

最新の真空熱間プレスは高度に自動化されたシステムです。コンピューター制御、最適化された発熱体配置、高度な熱電対により、均一な温度分布と正確なプロセス管理が保証されます。

この高度な制御により、製造されるすべての部品がまったく同じ仕様を満たし、航空宇宙、医療、防衛などの重要なアプリケーションで要求される冶金的な再現性が提供されます。

強化された安全性プロファイル

正圧下で動作する炉とは異なり、真空炉は負圧下で動作します。これにより、本質的に高圧爆発のリスクが排除されます。

さらに、低酸素環境は高温での材料酸化による火災のリスクを事実上除去します。これらのシステムには、過熱、過電流、冷却水故障に対するアラームなど、複数の安全インターロックが装備されています。

エネルギー効率と環境への影響

黒鉛フェルトなどの高度な断熱材と二重層水冷シェルが熱損失を最小限に抑え、全体的なエネルギー消費を削減します。

密閉された真空環境は排ガスの放出も防ぎ、コストのかかる二次処理システムを必要とせずにプロセスが厳格な環境基準を満たすことを保証します。

トレードオフの理解

いかなる技術も妥協なしには成り立ちません。客観性には限界を認めることが求められます。

高い初期投資

真空熱間プレス炉は複雑な機械です。真空ポンプシステム、高力油圧プレス、洗練された制御計装により、単純な大気炉と比較して資本コストが大幅に高くなります。

幾何学的およびサイズの制限

ワークピースをダイ内に収め、均一な圧力を印加する必要があるため、製造できる部品のサイズと複雑さに実用的な制約が生じます。

メンテナンスの複雑さの増加

真空システム、高圧シール、油圧コンポーネントは、最適な性能と長寿命を確保するために、従来の加熱炉よりも専門的で頻繁なメンテナンスを必要とします。

アプリケーションの適切な選択

これらのガイドラインを使用して、この技術がプロジェクトの目標に合致しているかどうかを判断してください。

- 主な焦点が最高の材料性能にある場合: 真空熱間プレスは、先端セラミックス、複合材料、耐火金属などにおいて、可能な限り最高の密度、純度、強度を達成するための決定的な選択肢です。

- 主な焦点が高容量、低コストの製造にある場合: 一部の多孔性が許容され、仕様がそれほど厳密でない材料の場合、従来の非加圧焼結の方が費用対効果の高いアプローチとなる可能性があります。

- 主な焦点が重要なコンポーネントのプロセスの再現性にある場合: 大気、温度、圧力に対する正確な制御により、この技術は品質管理とバッチ間の一貫性が交渉の余地のないアプリケーションに最適です。

結局のところ、真空熱間プレスを選択することは、比類のない材料品質とプロセス制御への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 高密度 | 圧力と真空による気孔率の排除により、理論密度に近い密度(99%超)を達成します。 |

| 純度の向上 | 真空環境下での汚染と酸化を防ぎ、よりクリーンな材料を実現します。 |

| 機械的特性の向上 | 応力集中点を低減することにより、強度、硬度、靭性を向上させます。 |

| マイクロストラクチャーの制御 | 低温焼結により微細な粒径を維持し、より優れた材料性能を実現します。 |

| 精度と再現性 | 自動制御により均一な結果を保証し、重要なアプリケーションに対応します。 |

| 安全性と効率性 | 強化された安全機能とエネルギー効率の高い設計で動作し、環境負荷を低減します。 |

KINTEKの高度な高温炉ソリューションで材料処理を向上させましょう! 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室にカスタマイズされた真空熱間プレス焼結炉を提供します。当社の強力なカスタムメイド機能により、優れた密度、純度、性能を実現するためのユニークな実験要件を正確に満たすことができます。 今すぐお問い合わせいただき、当社のソリューションがいかにプロセスを最適化し、比類のない結果をもたらすかをご相談ください—お問い合わせフォームからご連絡いただければ、個別相談を承ります!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉