PECVDの根本的な利点は、従来の化学気相成長(CVD)法よりも著しく低い温度で高品質の薄膜を成膜できることです。PECVDは、化学反応を促進するために高温の代わりにプラズマを使用することで、熱に弱い部品の損傷を防ぎ、現代の複雑な電子デバイスの製造を可能にします。この低温動作は、膜の特性に対する優れた制御も提供し、成膜できる材料の範囲を広げます。

従来の成膜方法は、「高品質の膜を生成するには高温が必要である」という単純な法則によって制限されます。PECVDは、熱の代わりに高エネルギーのプラズマを使用することでこの法則を打ち破り、敏感な最新材料を破壊することなくコーティングする能力を実現します。

核心的な問題:従来のCVDにおける高温

熱CVDの仕組み

従来の熱CVDは、約1,000℃といった非常に高い温度のみに依存して、前駆体ガス分子に基板上に固体膜を形成するのに十分なエネルギーを与えます。

このプロセスは効果的ですが、内部のすべてを極端な熱ストレスにさらす炉のように機能します。

熱の限界

この高温要件により、熱CVDは多くの現代の製造ニーズと互換性がありません。ポリマー(プラスチック)のような基板や、既存のデリケートな電子回路を持つデバイスは、これらの温度で損傷または破壊されてしまいます。

PECVDがいかにして温度の問題を解決するか

熱の代わりにプラズマを使用する

プラズマ強化化学気相成長(PECVD)は、異なる原理で動作します。真空チャンバー内で電気場を使用してガスをイオン化し、プラズマを生成します。

このプラズマ—高度にエネルギー化された物質の状態—は、前駆体ガスを分解し、膜成膜のための化学反応を開始するのに必要なエネルギーを提供します。

プラズマで活性化された反応の影響

熱ではなくプラズマが主要な役割を果たすため、基板自体ははるかに低い温度、通常は100℃から400℃に保たれます。

この劇的な温度低下が、PECVDが現代の製造の要である主な理由です。

低温動作から生じる主な利点

熱に弱い基板の保護

最も重要な利点は、高温に耐えられない材料をコーティングできることです。これには、柔軟なプラスチック、ポリマー、および複雑な、すでに複雑な低融点金属回路を含むシリコンウェハーが含まれます。

熱応力の低減と精度の向上

熱に耐えられる基板であっても、PECVDの低温は熱応力を低減します。これにより、反りや欠陥の形成が防止されます。これは、マイクロエレクトロニクスデバイスの寸法が縮小し続けるにつれて非常に重要です。

より良いドーパント制御

半導体製造において、低温はマイクロチップにすでに存在するドーパントの不要な拡散を防ぎます。これにより、よりシャープで明確な接合部の作成が可能になり、高性能トランジスタに不可欠です。

幅広い材料の多様性

PECVDは、他の多くの方法よりもはるかに幅広い材料(シリコン酸化物、窒化物、さらにはポリマーなど)の成膜に使用できます。これにより、エンジニアは材料とデバイス設計において非常に高い柔軟性を得られます。

トレードオフの理解

プロセスの複雑さ

プラズマの使用には、単純な熱CVD炉よりも複雑で高価な装置が必要です。これには、RF電源、真空システム、およびプラズマ環境を管理するための洗練された制御装置が含まれます。

プラズマ損傷の可能性

プラズマは低温処理を可能にしますが、高エネルギーイオンが基板表面を物理的に衝撃を与える可能性があります。注意深く制御しないと、これにより構造的損傷が生じたり、膜または下層のデバイスに欠陥が導入されたりする可能性があります。

膜の純度

プラズマ内の複雑な化学反応は、堆積膜に水素などの意図しない元素が組み込まれることにつながる場合があります。これは膜の電気的および機械的特性に影響を与える可能性があり、慎重に管理する必要があります。

目標に合った適切な選択をする

成膜方法の選択は、基板の要件と最終膜の所望の特性に完全に依存します。

- ポリマー、フレキシブル基板、または完成した回路を扱うことが主な焦点である場合: 熱損傷を防ぐためにPECVDが不可欠な選択肢です。

- 裸のシリコンウェハーのような堅牢な基板上に、単純で高純度の膜を成膜することが主な焦点である場合: 従来の熱CVDは、よりシンプルで効果的な選択肢となります。

- 高度なデバイスの最大の性能と設計の柔軟性が主な焦点である場合: PECVDは、膜特性に対する優れた制御と、より幅広い材料を提供します。

最終的に、PECVDが反応エネルギーを熱エネルギーから切り離す能力こそが、次世代技術を製造するための不可欠なツールとなっている理由です。

要約表:

| 利点 | 説明 |

|---|---|

| 低温動作 | ポリマーや回路など、熱に弱い材料を保護するため、100~400℃で膜を成膜します。 |

| 優れた膜制御 | 高性能デバイス向けに、膜の特性とドーパントの精密な管理を可能にします。 |

| 材料の多様性 | シリコン酸化物、窒化物、ポリマーの成膜をサポートし、設計オプションを拡大します。 |

| 熱応力の低減 | マイクロエレクトロニクスの小型化に不可欠な、基板の反りや欠陥を最小限に抑えます。 |

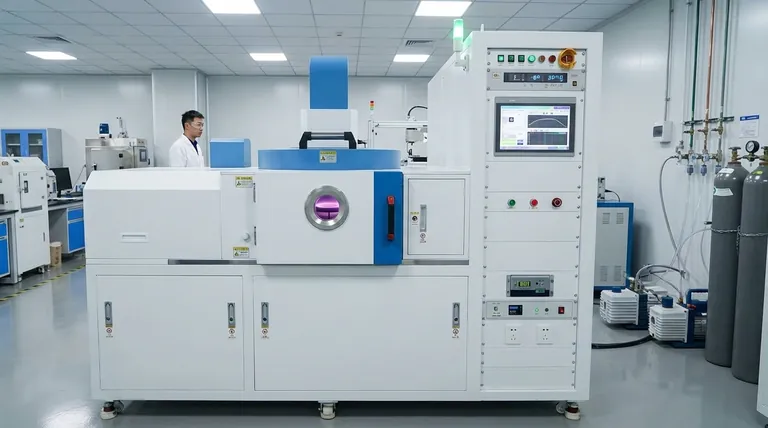

高度な薄膜ソリューションで研究室の機能を強化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を駆使して、多様な研究室向けにカスタマイズされた高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、これらはすべてお客様独自の実験ニーズに対応するための強力な詳細なカスタマイズによって支えられています。今すぐお問い合わせください。当社のPECVDシステムがお客様のプロジェクトに革新をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置