本質的に、プラズマCVD(PECVD)が低圧CVD(LPCVD)に比べて優れている主な利点は、著しく低い温度で動作できることです。この根本的な違いにより、下地基板を損傷することなく、より多様な材料に高速で膜を成膜することが可能になり、現代の半導体製造や感熱性アプリケーションに不可欠な技術となっています。

PECVDは、LPCVDの高温で熱的に駆動される高純度環境を、低温でプラズマを利用するプロセスと交換します。この交換により、高速性と基板の多様性が優先され、高温プロセスで達成できる最終的な膜の密度や純度よりも重視されます。

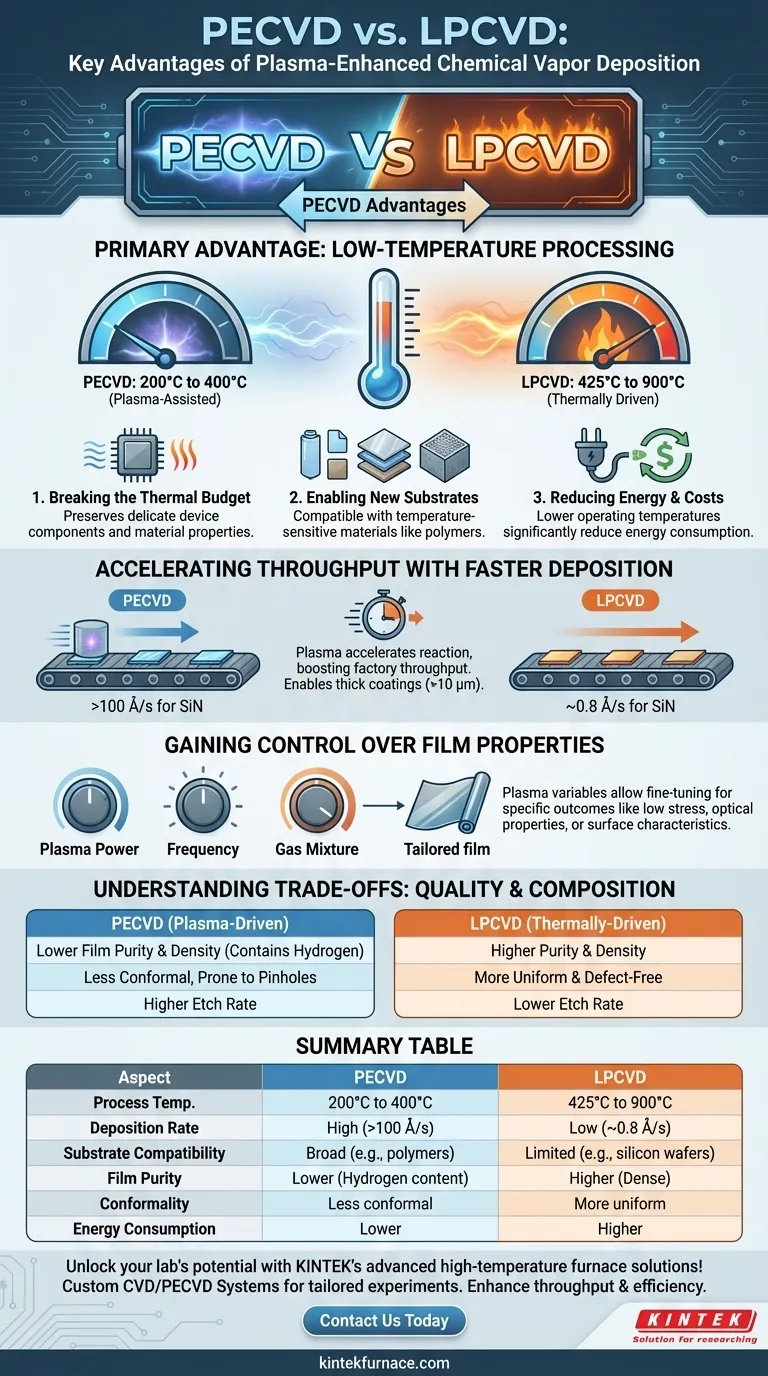

主な利点:低温プロセス

PECVDとLPCVDの最も重要な違いは、プロセス温度です。この単一の要因が、PECVDの主要な利点のほとんどを牽引しています。

### 熱バジェットの克服

LPCVDは熱的に駆動されるプロセスであり、必要な化学反応を開始するためには通常425°Cから900°Cの温度が必要です。対照的に、PECVDは高エネルギーのプラズマを使用して前駆体ガスを活性化するため、はるかに低い温度、多くの場合200°Cから400°Cの範囲で成膜を行うことができます。

デバイス部品が小型化し、複雑になるにつれて、この「熱バジェット」(製造中にデバイスが許容できる総熱量)は縮小します。PECVDの低温は、ウェーハ上にすでに製造された部品のデリケートな材料特性と電気的特性を維持するために不可欠です。

### 新しい基板への対応

LPCVDの高温は、その使用をシリコンウェーハなどの熱的に堅牢な基板に限定します。PECVDの穏やかな温度プロファイルは、ポリマー、プラスチック、その他LPCVD炉内で劣化または溶融するような、幅広い感熱性材料との互換性を可能にします。

### エネルギーおよび運用コストの削減

800°Cで炉を稼働させるには、350°Cで稼働させるよりも大幅に多くのエネルギーが必要です。プロセス温度を下げることで、PECVDはエネルギー消費を大幅に削減し、装置の寿命全体にわたる運用コストの低減につながります。

高速成膜によるスループットの向上

温度低下がPECVDの主な利点である一方で、高速で膜を成膜できる能力はそれに次ぐものであり、生産効率とコストに直接影響します。

### 根本的な速度の違い

PECVDシステム内のプラズマは、反応および成膜プロセスを劇的に加速します。例えば、400°CでのPECVDによる窒化シリコン(SiN)の成膜は、100 Å/秒以上の速度を達成できます。800°Cでの同等のLPCVDプロセスでは、約0.8 Å/秒の速度しか達成できない可能性があります。

この大幅な速度向上は、同じ時間により多くのウェーハを処理できることを意味し、工場のスループットを直接向上させます。

### 厚膜成膜の実現

高い成膜速度は、PECVDが10マイクロメートル(µm)を超える厚いコーティングの作成に特に適していることも意味します。はるかに遅いLPCVDプロセスでこのような厚さを達成することは、時間とコストの観点から非現実的でしょう。

膜特性の制御性向上

プラズマの使用は、純粋な熱的LPCVDシステムでは利用できないプロセス変数をもたらし、最終的な膜の特性をより細かく制御できるようになります。

### 熱反応を超えて

LPCVDでは、温度と圧力が主な制御ノブです。PECVDでは、プラズマパワー、周波数、ガス混合比などの要因が、成膜に影響を与える追加の手段を提供します。これにより、エンジニアは特定の成果を達成するためにプロセスを微調整できます。

### 材料特性の調整

この強化された制御により、高度に調整された特性を持つ膜の作成が可能になります。PECVDは、低内部応力、UV保護のような特定の光学特性、または疎水性のような望ましい表面特性を持つ膜の製造に使用できます。

トレードオフの理解:品質と組成

PECVDは速度と温度において明確な利点を提供しますが、これらの利点には固有のトレードオフが伴い、特に膜の純度と構造に関わります。これらを理解することは、情報に基づいた意思決定を行う上で不可欠です。

### 膜の純度と水素含有量

LPCVD膜は一般的に純度が高く、密度も高いです。高温プロセスは不純物を除去し、理想的な化学量論に近い膜を作成するのに役立ちます。対照的に、PECVD膜は、前駆体ガスからの水素を多量に含んでいることが多く、これが膜の電気的特性や安定性に影響を与える可能性があります。

### ピンホールと欠陥への対処

成膜が非常に高速で、高温での表面移動度に依存しないため、PECVD膜は、特に非常に薄い層(約4000 Å未満)の場合、コンフォーマリティが低く、ピンホールやその他の構造欠陥が生じやすい傾向があります。LPCVDのより遅い高温プロセスは、通常、より均一で欠陥のない膜を生成します。

### エッチングレートと後続プロセス

PECVD膜の密度が低く、組成が異なるため、一般的にLPCVD膜よりもエッチングレートが高いです。これは、後続の製造工程で考慮する必要があり、プラズマエッチングや湿式化学プロセス中に膜がより迅速に除去されるためです。

目標に合った適切な選択

PECVDとLPCVDの選択は、どちらが「より優れている」かということではなく、特定のアプリケーションにとってどちらがより適しているかということです。

- 堅牢な基板上での最大の膜純度とコンフォーマリティが最優先の場合:高温で平衡駆動のプロセスであるため、LPCVDがしばしば優れた選択肢となります。

- 高スループットまたは感熱性材料への成膜が最優先の場合:PECVDは、低温で損傷を与えない温度で比類のない速度を提供するため、決定的なソリューションです。

- 特定の機械的または光学的特性を持つ調整された膜の作成が最優先の場合:PECVDのプラズマ駆動プロセスは、最終的な膜を微調整するためのより多くの制御変数を提供します。

熱的純度とプラズマ駆動の多用途性というこの基本的なトレードオフを理解することで、エンジニアリング目標に完全に合致する成膜技術を選択できます。

要約表:

| 側面 | PECVD | LPCVD |

|---|---|---|

| プロセス温度 | 200°C ~ 400°C | 425°C ~ 900°C |

| 成膜速度 | 高い(例:SiNで100 Å/s超) | 低い(例:SiNで約0.8 Å/s) |

| 基板適合性 | 幅広い(例:ポリマー、プラスチック) | 限定的(例:シリコンウェーハ) |

| 膜の純度 | 低い、水素含有量あり | 高い、より高密度で高純度 |

| コンフォーマリティ | 低い、欠陥が生じやすい | より均一で欠陥がない |

| エネルギー消費 | 低い | 高い |

KINTEKの高度な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉など、多様な研究室に合わせたシステムを提供しています。当社の強力な深層カスタマイズ能力により、半導体製造から感熱性アプリケーションまで、お客様固有の実験ニーズに正確に合わせた調整が可能です。今すぐお問い合わせください。当社のソリューションがお客様のスループット、効率、材料の成果をどのように向上させられるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン