要するに、チューブ炉の設計の主な利点は、非常に均一で正確に制御された加熱環境を作り出す能力にあります。この筒状の構造は恣意的な選択ではなく、敏感な材料やプロセスの完全性を損なう可能性のある温度勾配を最小限に抑えながら、信頼性の高い高温性能を提供できるように設計されています。

チューブ炉を使用するという決定は、精度へのニーズから生じます。その設計は、特殊性の低いオーブンでは保証できない、コンパクトで制御された、多くの場合雰囲気が限定された環境で均一な熱分布を達成するという重要な課題を直接解決します。

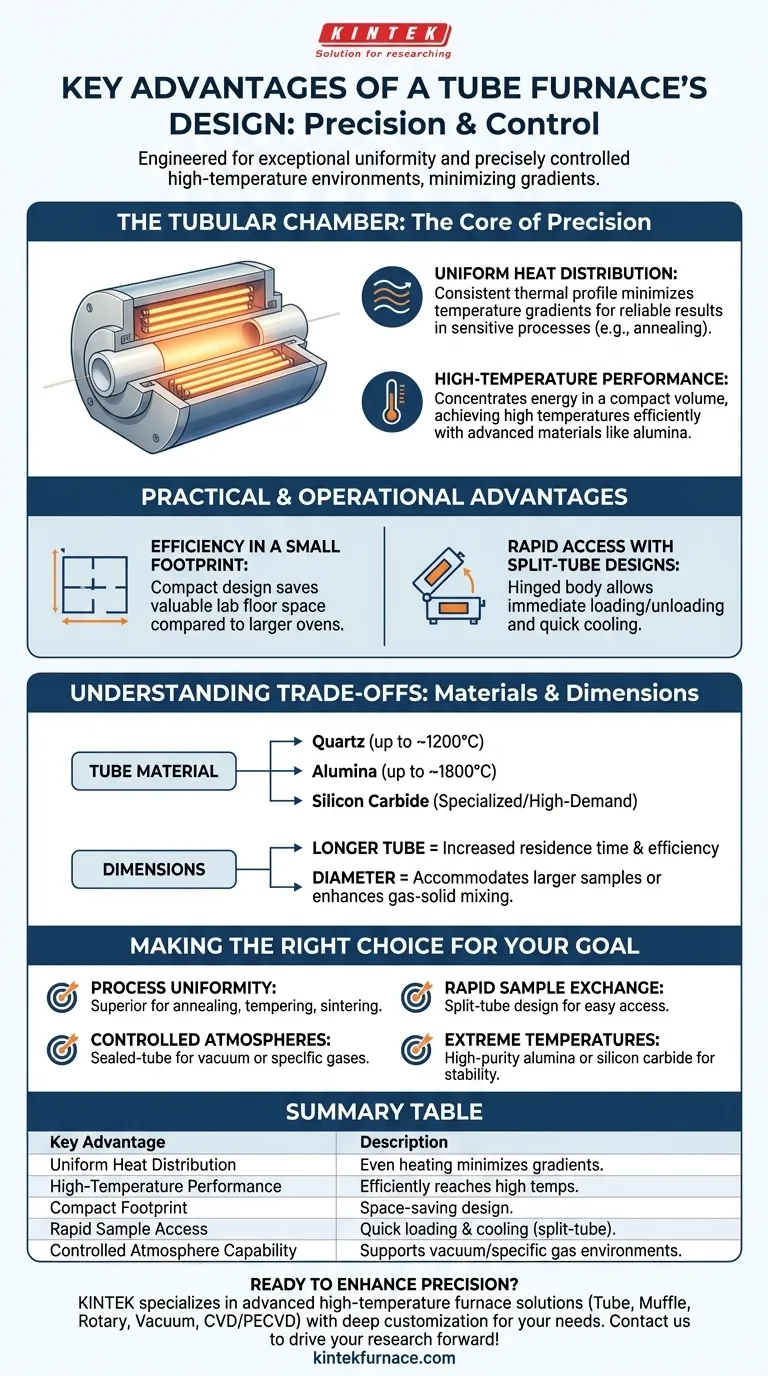

筒状チャンバー:精度の核心

この炉の決定的な特徴は、その長く狭いチャンバーです。この形状は、他のすべての利点の基礎であり、温度安定性と均一性に直接影響を与えます。

基盤:均一な熱分布

チューブ炉は、加熱ゾーンの長さにわたって熱を均等に分配するのに優れています。発熱体がチューブを取り囲み、一貫した熱プロファイルを作り出します。

この設計により、温度勾配が大幅に減少し、サンプル全体が同じ熱条件にさらされることが保証されます。これは、わずかな温度変化でも結果を台無しにする可能性がある焼鈍や結晶成長などのプロセスにとって重要です。

目標:高温性能

チューブの密閉されたコンパクトな性質により、炉は効率的に高温に達し、それを維持することができます。設計により、エネルギーが小さな容積内に集中します。

この強度に対処するため、これらの炉は、高温合金チューブや特殊セラミックなどの高度な材料を必要とすることが多く、過酷な条件下での信頼性が高く安定した動作を保証します。

実用的および運用上の利点

熱的な精度に加えて、チューブ炉の物理的な設計は、ラボおよび産業のワークフローに大きな利点をもたらします。これらの機能は、スペースや使いやすさなどの実際的な制約に対処します。

省スペースでの効率

同等の温度能力を持つ大型の箱型炉や工業用オーブンと比較して、チューブ炉は驚くほどコンパクトです。

それらの高い効率と小さな設置面積は、床面積が貴重な研究室や生産施設にとって理想的なソリューションとなります。

分割チューブ設計による迅速なアクセス

多くのチューブ炉は「分割チューブ」設計を特徴としており、炉本体が蝶番で開閉し、長手方向に開くことができます。これにより、ワークチューブとサンプルへの直接的で遮るもののないアクセスが可能になります。

この機能は、チューブ内に複雑なセットアップが必要な用途や、サンプルを急速に冷却する必要があるプロセスにとって非常に貴重です。なぜなら、炉を開けることで熱が急速に放散されるからです。

トレードオフの理解

チューブ炉を選択するには、そのコンポーネントが特定のプロセスとどのように相互作用するかを考慮する必要があります。チューブ自体は万能のコンポーネントではなく、その材料と寸法は重要な変数です。

チューブ材料が用途を決定する

ワークチューブの材料は、最高使用温度と化学的適合性を制限する主な要因です。

石英チューブは約1200°Cまでの温度で一般的ですが、特定の元素と反応する可能性があります。アルミナチューブはより高い耐熱性(最大1800°C)と耐久性を提供します。炭化ケイ素などの他の材料は、特殊で要求の厳しい用途に使用されます。

寸法がプロセスのダイナミクスに影響を与える

チューブの長さと直径は単にサンプルサイズに関するものではなく、プロセス自体に直接影響します。

長いチューブは、材料がホットゾーンで費やす「滞留時間」を増加させ、反応効率を向上させることができます。幅の広い直径はより大きなサンプルを収容できますが、狭い直径は特定の化学蒸着(CVD)プロセスのためのガスと固体の混合を強化できます。

目標に合った正しい選択をする

最適なチューブ炉の構成は、お客様の特定の科学的または産業的な目的に完全に依存します。

- プロセスの均一性を最優先する場合: 本来の設計により、比類のない安定した加熱ゾーンが提供され、焼鈍、焼き戻し、焼結において優れた選択肢となります。

- 迅速なサンプル交換を最優先する場合: 分割チューブ炉の設計は、装填、取り出し、その場での調整のために最も簡単なアクセスを提供します。

- 制御された雰囲気での作業を最優先する場合: 密閉チューブ設計は、真空条件を作り出したり、特定のプロセスガスを導入したりするのに最適であり、材料合成と精製の重要な要件です。

- 極端な温度到達を最優先する場合: 安定性と長寿命を確保するために高純度アルミナまたは炭化ケイ素チューブが必要になるため、チューブ材料に細心の注意を払ってください。

結局のところ、チューブ炉の利点は、その設計機能がお客様のアプリケーションの要求に正しく一致したときに実現されます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 均一な熱分布 | チューブの長さに沿った均一な加熱により、温度勾配が最小限に抑えられ、一貫した結果が得られます。 |

| 高温性能 | アルミナや石英などの高度な材料により、高温を効率的に到達および維持します。 |

| コンパクトな設置面積 | 限られた床面積の研究室に理想的な省スペース設計。 |

| 迅速なサンプルアクセス | 分割チューブモデルにより、迅速な装填、取り出し、冷却が可能になります。 |

| 制御雰囲気能力 | 密閉チューブは、合成のための真空または特定のガス環境をサポートします。 |

ラボの精度と効率を高める準備はできていますか? KINTEKは、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。強力な研究開発と社内製造により、均一な加熱、迅速なアクセス、または制御された雰囲気など、お客様固有の実験ニーズを満たすための深いカスタマイズを提供します。当社のテーラーメイドのソリューションがお客様の研究と生産を前進させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉