チューブ炉の操作は体系的なプロセスであり、方法論的な精度をもって取り組む必要があります。本質的には、機器とサンプルを準備し、プロセスチューブを設置し、希望の温度プロファイルをプログラムし、監視しながら加熱サイクルを実行し、その後、制御されたシャットダウンと冷却手順を実行します。この構造化されたアプローチは、安全性と、再現性のある正確な結果を得るために不可欠です。

チューブ炉の安全で成功裏な操作は、単に温度を設定する以上のものです。それは、方法論的な準備、継続的な監視、そして関わる高温および潜在的な雰囲気条件に対する深い敬意にかかっています。

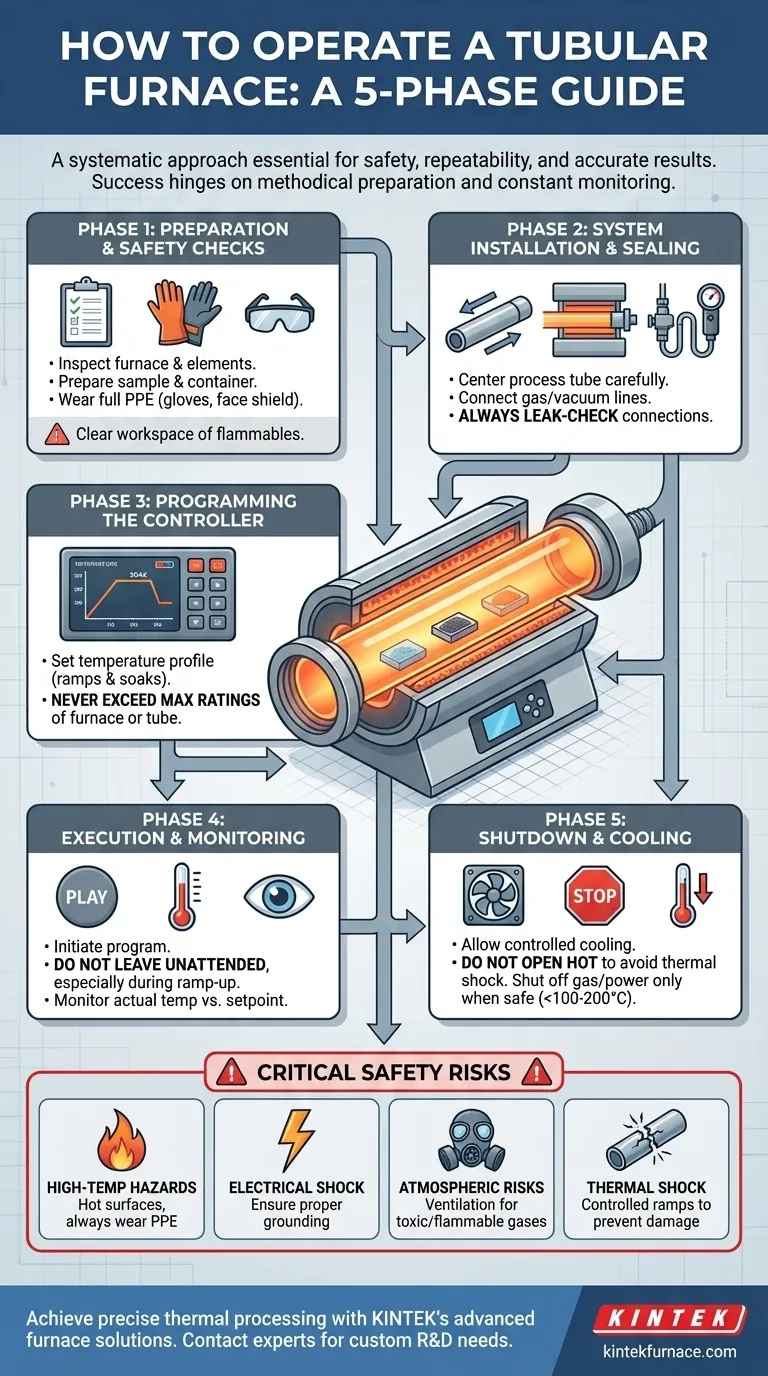

5段階の操作手順

チューブ炉は、優れた温度均一性と制御を提供するために円筒形の加熱チャンバーを使用します。この設計を効果的に活用するために、操作は5つの明確なフェーズに分けるべきです。

フェーズ1:準備と安全確認

電源を入れる前に、徹底的な点検が義務付けられています。このフェーズは、機器の損傷を防ぎ、オペレーターの安全を確保します。

まず、加熱エレメントと温度フィードバックに使用される熱電対に細心の注意を払い、炉の物理的な状態を点検します。作業エリアに可燃物がないことを確認してください。

次に、サンプルとその容器(例:るつぼやボート)を準備します。材料が計画された温度に適していることを確認してください。

最後に、個人用保護具(PPE)を着用します。最低限、これには耐熱手袋と安全メガネまたはフェイスシールドが含まれます。

フェーズ2:システムの設置と密閉

このフェーズでは、システムの核となるプロセスチューブのセットアップを行います。

セラミックまたは石英のプロセスチューブを炉の空洞に慎重にスライドさせ、加熱ゾーン内で中央に位置合わせされていることを確認します。チューブのひび割れを避けるために優しく扱ってください。

特定の雰囲気下または真空下でプロセスを実行する場合、エンドフランジにガスラインまたは真空ポンプを接続するのはこのタイミングです。続行する前に、これらの接続の必ずリークチェックを行ってください。

フェーズ3:温度コントローラーのプログラミング

最新のチューブ炉はプログラマブルコントローラーによって制御されます。不適切なプログラミングは、実験失敗の一般的な原因です。

メインのエアスイッチをオンにし、次にコントローラー自体をオンにします。通常、1つ以上のランプとソークで構成される温度プロファイルを設定します。

ランプとは、温度が変化する速度です(例:1分あたり10°C)。ソークとは、設定された期間、温度を一定に保つ期間です。

極めて重要な点として、炉、プロセスチューブ、またはサンプルホルダーの最大定格を超える温度を絶対に設定しないでください。

フェーズ4:実行と監視

プログラムを設定したら、加熱サイクルを開始できます。

コントローラーの「実行」または「加熱」ボタンを押してプログラムを開始します。炉は、定義された温度プロファイルの実行を開始します。

特に初期のランプアップ中は、炉から目を離さないでください。コントローラーの表示を監視し、実際の温度が設定値に密接に追従していることを確認します。著しい偏差は、熱電対またはコントローラーの問題を示す可能性があります。

フェーズ5:シャットダウンと冷却

炉の電源を切ることは、電源を入れることと同じくらい重要です。急激な冷却は、サンプルと機器の両方を破壊する可能性があります。

加熱プログラムが完了したら、炉を自然に、またはコントローラーにプログラムされた制御された冷却ランプによって冷却させます。

温度が高い間は、炉のドアを開けたり、サンプルを取り出したりしないでください。結果として生じる熱衝撃により、プロセスチューブがひび割れ、作業が台無しになる可能性があります。

炉が安全な温度(通常は100〜200°C未満)に冷却された後でのみ、ガス供給を停止し、チャンバーを換気して圧力を均等にし、メインシステムの電源を切ります。

重要な安全リスクの理解

手順が守られていれば、チューブ炉の操作は一般的に安全ですが、無視された場合のリスクは重大です。

高温の危険性

最も明白なリスクは、高温の表面に触れることによる重度の火傷です。炉の外装、プロセスチューブの端、フランジはすべて極めて高い温度に達する可能性があります。常に炉が熱いとみなし、常にPPEを着用してください。

感電と接地

チューブ炉は高出力の電気機器です。定格に見合った回路に接続され、感電のリスクを防ぐためにシャーシが効果的な接地接続されていることを確認してください。

雰囲気制御のリスク

プロセスガスを使用する場合、ガスが可燃性、有毒性、または窒息性である場合は、特に適切な換気を確保する必要があります。ガス漏れは重大な危険であり、セットアップ時のリークチェックの必要性を裏付けています。真空下で操作する場合、危険な内破を防ぐために、真空定格のプロセスチューブ(石英など)を使用していることを確認してください。

熱衝撃と機器の損傷

セラミックチューブと石英チューブは丈夫ですが脆いです。急速で制御されていない温度変化は内部応力を発生させ、ひび割れを引き起こす可能性があります。機器の寿命を延ばすために、常に制御された加熱および冷却ランプを使用してください。

特定のプロセスへの適用

目的によって特定の手順は異なりますが、原則は同じままです。アプローチを調整する方法を以下に示します。

- 主な焦点が材料合成またはアニーリングの場合: 温度プロファイル、特にランプ速度とソーク時間は、最も重要な変数です。

- 主な焦点が安全性とトレーニングの場合: これらの5つのフェーズに基づいて正式な標準作業手順書(SOP)チェックリストを作成し、機器のすぐ上または近くに掲示します。

- 制御された雰囲気(ガスまたは真空)を使用する場合: 最も重要な手順は、加熱プログラムを開始する前に、リークチェックでシールが完全であることを確認することです。

炉の操作を体系的な5段階のプロセスとして扱うことにより、安全性、再現性、および結果の完全性が保証されます。

要約表:

| フェーズ | 主なアクション | 重要な考慮事項 |

|---|---|---|

| 1. 準備 | 炉の点検、サンプルの準備、PPEの着用 | 作業エリアに可燃物がないことを確認 |

| 2. 設置 | プロセスチューブの設置と中央への配置、ガス/真空の接続 | 必ずリークチェックを実施 |

| 3. プログラミング | コントローラーで温度ランプとソークを設定 | 最大温度定格を超えないようにする |

| 4. 実行 | プログラムを開始し、温度を注意深く監視 | 炉から目を離さない |

| 5. シャットダウン | 開ける前に制御された冷却を許可 | 機器を保護するために熱衝撃を避ける |

お客様の独自のニーズに合わせて構築された炉で、正確な熱処理を実現します。 上記で詳述した方法論的な操作は成功の鍵ですが、それは適切な機器から始まります。優れた研究開発と社内製造を活用するKINTEKは、多様な研究所に先進的な高温炉ソリューションを提供しています。チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。

信頼性の高い高性能チューブ炉で研究室の能力を向上させる準備はできましたか? 今すぐ専門家にご連絡いただき、お客様のアプリケーションについてご相談の上、研究に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉