CVD(化学気相成長)炉は、高純度・高性能な薄膜や加工コーティングを生成することに焦点を当てた幅広い用途に使用されます。この技術は、半導体製造、先端材料科学、エネルギー、生体医療分野など、数多くのハイテク産業の基盤となっています。これにより、基板上に材料を精密に堆積させ、その特性を強化したり、根本的に変化させたりすることが可能になります。

CVD炉の真の目的は、単にサンプルを加熱することではなく、分子レベルで化学反応を促進することです。これは原子スケールの構築ツールであり、エンジニアや科学者が気体状態からカスタム材料層を構築し、他の方法では達成できない特性を引き出すことを可能にします。

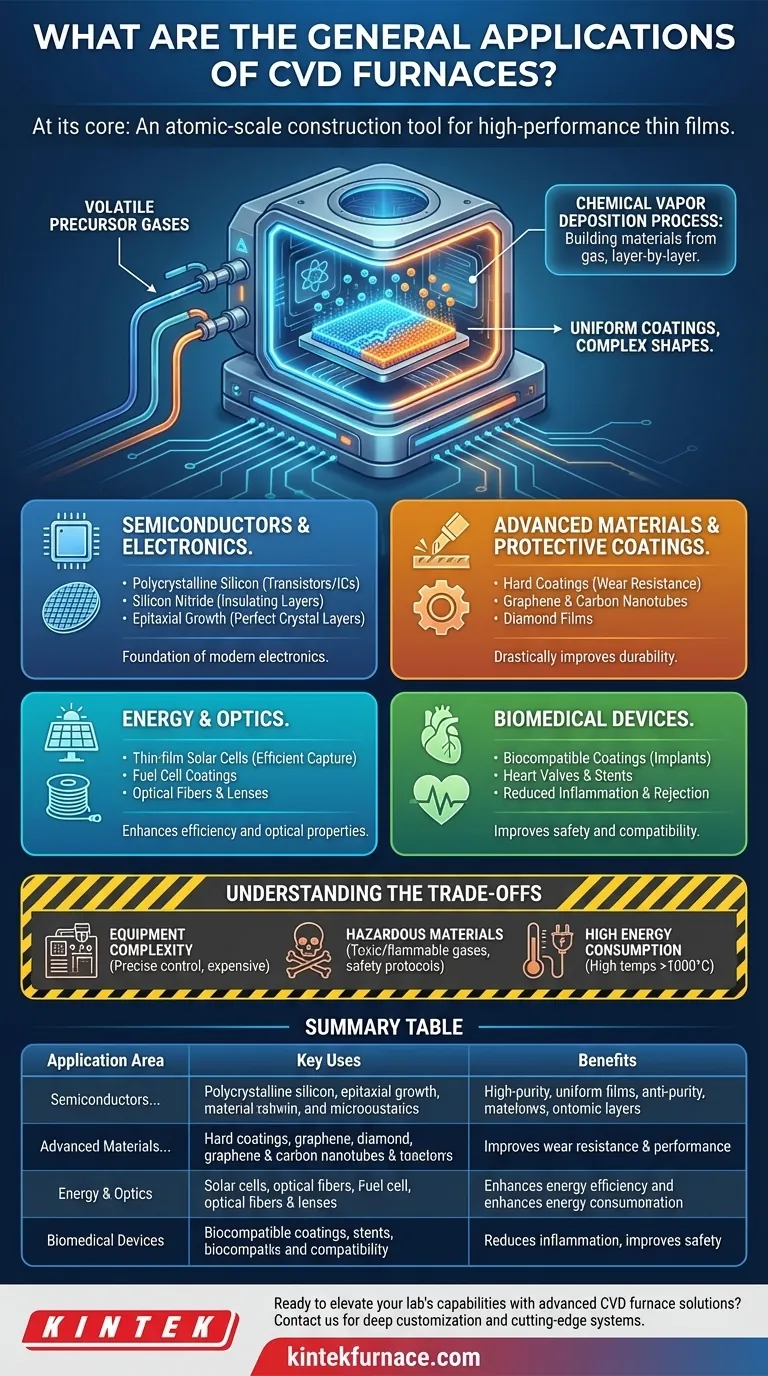

核心原理:気体から材料を構築する

化学気相成長とは?

化学気相成長は、基板(コーティングされる物体)をCVD炉チャンバー内に、制御された温度と圧力の下に配置するプロセスです。

その後、揮発性前駆体ガスがチャンバー内に導入されます。これらのガスは、高温の基板表面上およびその近傍で反応または分解し、薄膜の形で固体材料を残します。

この方法が強力な理由

この層ごとの堆積により、膜の純度、厚さ、および構造を驚くほど正確に制御できます。プロセスが気体から始まるため、非常に複雑な形状の基板にも均一なコーティングを形成でき、これは他の多くのコーティング方法では困難な偉業です。

産業界における主要な用途

原子レベルで表面を加工する能力により、CVD炉は信じられないほど幅広い用途を持っています。

半導体とエレクトロニクス

これは、CVDの最も重要な用途と言えるでしょう。現代のエレクトロニクス産業全体は、これらの炉で生成される薄膜に依存しています。

用途には、トランジスタ、ダイオード、集積回路の基礎となる超高純度の多結晶シリコンの堆積が含まれます。また、窒化シリコンのような絶縁層の堆積や、シリコンウェハー上への完全な結晶層のエピタキシャル成長にも使用されます。

先進材料と保護コーティング

CVDは、既知の最も耐久性のある先進材料の一部を製造するために使用されます。これには、基材上に硬質で機能的な層を堆積させ、その性能を劇的に向上させることが含まれます。

一般的な例としては、切削工具やタービンブレードの硬質コーティングがあり、耐摩耗性と寿命を向上させます。このプロセスは、グラフェン、カーボンナノチューブ、ダイヤモンド膜などの先進材料の合成にも使用されます。

エネルギーと光学

エネルギー分野では、CVDは薄膜太陽電池の製造に不可欠であり、異なる材料層が堆積されて太陽光を効率的に捕捉・変換します。また、燃料電池部品に保護機能性コーティングを施すためにも使用されます。

光学分野では、このプロセスによりレンズやミラーに特殊な膜が形成され、特定の屈折特性を持つ材料を堆積させることで光ファイバーの製造に不可欠な役割を果たします。

生体医療機器

CVDは、医療用インプラントの安全性と性能を向上させる生体適合性コーティングの作成を可能にします。

主要な用途は、心臓弁や血管ステントなどの機器に不活性で耐摩耗性の材料をコーティングすることです。これらのコーティングは、生体組織との適合性を高め、炎症や体内での拒絶のリスクを低減します。

トレードオフを理解する

強力である一方で、CVDプロセスは大きな複雑さと投資を伴います。これは、普遍的に単純または低コストなソリューションではありません。

装置とプロセスの複雑さ

必要な高純度膜を実現するには、温度、圧力、ガス流量の精密な制御が要求されます。これには、高度な真空およびガス処理機能を備えた洗練された、多くの場合高価な炉システムが必要です。

有害物質

多くのCVDプロセスで使用される前駆体ガスは、有毒、可燃性、または腐食性である可能性があります。これには厳格な安全プロトコル、特殊な貯蔵、および排ガス処理システムが必要となり、運用コストが増大します。

高いエネルギー消費

CVD炉は、しばしば非常に高温で動作し、時には1000°Cを超えることもあります。これにより、かなりのエネルギー消費が発生し、大量生産における主要なコスト要因となります。

目標に応じた適切な選択

この技術を効果的に適用するには、その能力を主要な目標に合わせる必要があります。

- 主要な焦点が電子部品の大量生産である場合:CVDは、半導体製造において基礎となるシリコン膜や誘電体膜を形成するための、必須の業界標準です。

- 主要な焦点が製品の耐久性向上である場合:CVDは、工具、エンジン部品、その他の高性能部品に超硬質、耐摩耗性、または耐腐食性のコーティングを施すための優れた方法です。

- 主要な焦点が次世代技術の開発である場合:CVDは、ナノテクノロジー、触媒、生体医療などの分野における先進材料や新規表面の合成を可能にする、研究開発のための柔軟なプラットフォームを提供します。

最終的に、CVD炉は、受動的な表面を活動的で高性能な部品に変える基盤技術です。

概要表:

| 用途分野 | 主な用途 | 利点 |

|---|---|---|

| 半導体とエレクトロニクス | 多結晶シリコン、窒化シリコンの堆積、エピタキシャル成長 | 信頼性の高い電子部品向けの高純度・均一膜を実現 |

| 先進材料と保護コーティング | 工具への硬質コーティング、グラフェン、カーボンナノチューブ、ダイヤモンド膜の合成 | 耐摩耗性、耐久性、材料性能の向上 |

| エネルギーと光学 | 薄膜太陽電池、燃料電池コーティング、光ファイバー、レンズ | エネルギー効率と光学特性の向上 |

| 生体医療機器 | 心臓弁、ステントへの生体適合性コーティング | 炎症の軽減、インプラントの安全性と適合性の向上 |

先進的なCVD炉ソリューションでラボの能力を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を駆使して、多様なラボに最先端の高温炉システムを提供しています。当社の製品ラインには、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空・雰囲気炉が含まれており、すべてお客様独自の実験ニーズに正確に対応するための強力な深いカスタマイズによって支えられています。半導体製造、材料科学、エネルギー、生体医療研究のいずれの分野にいても、優れた薄膜堆積と性能向上を実現するお手伝いができます。今すぐお問い合わせください。お客様のイノベーションを推進するためのオーダーメイドソリューションについてご相談いただけます!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉