本質的に、プラズマCVD(PECVD)は、基板上に高品質な薄膜を成膜するために使用されるプロセスです。高温に依存する従来のCVD(化学気相成長)とは異なり、PECVDは励起されたガス、すなわちプラズマを使用して化学反応を促進します。これにより、はるかに低温での成膜が可能になり、現代のエレクトロニクスや先進材料の製造において極めて重要な技術となっています。

PECVDの根本的な利点は、成膜に必要なエネルギーを熱から切り離せる点にあります。プラズマを利用して前駆体ガスを活性化することにより、高温プロセスでは損傷または破壊される可能性のある材料上に、高密度で高性能な膜を作成できます。

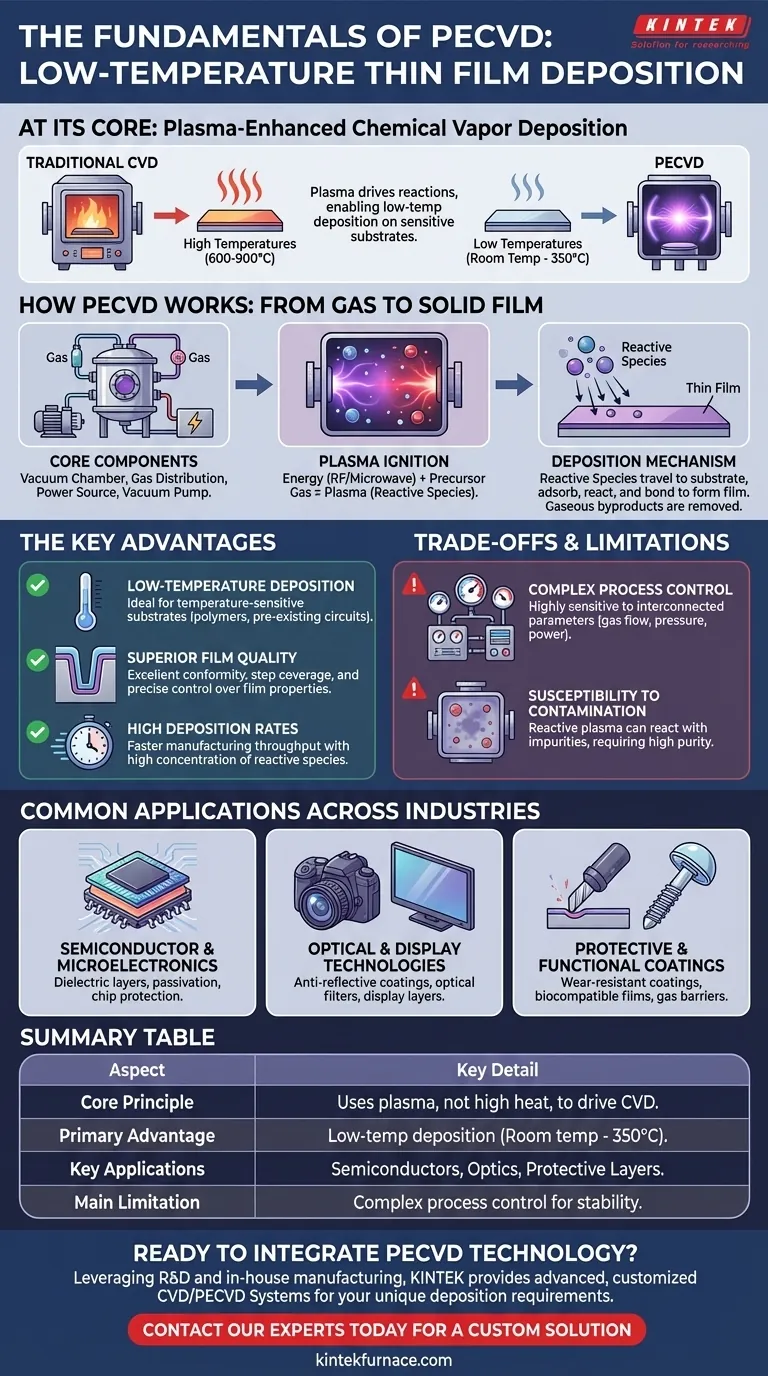

PECVDの仕組み:ガスから固体膜へ

PECVDは、制御された物理的および化学的イベントのシーケンスを伴う真空成膜技術です。プロセスの純度と制御を確保するため、すべて密閉されたチャンバー内で行われます。

主要コンポーネント

PECVDシステムは、基板を保持する真空チャンバーを中心に構築されています。このチャンバーは、空気を排出し圧力を制御するための真空ポンプシステム、正確な前駆体ガスを導入するためのガス供給システム、およびプラズマを生成するための電源(通常は高周波またはマイクロ波)によってサポートされています。

プラズマの着火

プロセスは、特定の**前駆体ガス**を低圧チャンバーに導入することから始まります。その後、電源が作動し、ガスにエネルギーを供給して**プラズマ**へと着火させます。プラズマとは、イオン、電子、およびラジカルと呼ばれる高反応性のニュートラル種が混在する電離した物質の状態です。

成膜メカニズム

このプラズマがPECVDプロセスの原動力となります。プラズマ内の高エネルギー種が安定した前駆体ガス分子に衝突し、**反応性の高い種**に分解します。これらの高反応性の断片が基板表面に移動し、そこで吸着、反応、結合して目的の固体膜を形成します。これらの表面反応から生じる気体副生成物は脱着され、真空システムによって除去されます。

PECVDを選ぶ理由:主な利点

高温の代わりにプラズマを使用することで、従来の熱CVDやその他の成膜方法と比較していくつかの明確で強力な利点が得られます。

低温の利点

これがPECVDが広く使用されている主な理由です。成膜は室温から約350°Cの温度で発生させることができますが、従来のCVDでは600~900°C以上の温度が必要になることがよくあります。これにより、PECVDはポリマー、プラスチック、または既存の集積回路を持つ半導体ウェーハなどの**温度に敏感な基板**への成膜に不可欠となります。

優れた膜品質と制御

PECVDは優れた**均一性(コンフォーマリティ)**を提供します。これは、複雑で平坦でない表面や深いトレンチにも均一にコーティングできることを意味します。この「ステップカバレッジ」は、物理気相成長(PVD)のような直線的な技術よりもはるかに優れています。また、このプロセスにより、膜の密度、応力、化学組成などの特性を正確に制御できます。

高い成膜速度

プラズマ中に反応種の高濃度を生成することにより、PECVDは他の低温技術よりも高い成膜速度を達成できることが多く、製造スループットが向上します。

トレードオフと制限の理解

強力ではありますが、PECVDは万能の解決策ではありません。専門的な制御を必要とする独自の技術的課題を伴います。

プロセス制御の課題

PECVDの最大の制限は、その複雑さにあります。膜品質は、ガスの流量、圧力、チャンバー温度、プラズマ電力など、相互に関連するさまざまなパラメーターに非常に敏感です。**安定的で再現性のある成膜**を実現するには、高度な制御システムと深いプロセス専門知識が必要です。

汚染に対する感受性

プラズマの高い反応性により、チャンバー内に存在する残留水蒸気や窒素などの不純物と反応する可能性があります。これにより、プロセスは**汚染に対して非常に敏感**になり、膜品質が低下する可能性があります。高純度の前駆体ガスと堅牢な真空システムは必須です。

業界を横断する一般的な用途

PECVDの独自の機能により、いくつかのハイテク分野で基盤となる技術となっています。

半導体およびマイクロエレクトロニクス分野

PECVDはマイクロチップの製造に不可欠です。二酸化ケイ素や窒化ケイ素などの誘電体(絶縁)層、およびチップを環境から保護するパッシベーション層の成膜に使用されます。

光学およびディスプレイ技術向け

膜特性の正確な制御により、PECVDはレンズやフィルターの反射防止コーティングなど、多層光学コーティングの作成に最適です。また、フラットパネルディスプレイの製造にも広く使用されています。

保護コーティングおよび機能性コーティング向け

このプロセスは、切削工具の硬質耐摩耗性コーティング、医療用インプラントの生体適合性コーティング、フレキシブルエレクトロニクスや先進的な食品包装に使用される不浸透性のガスバリア膜の作成に使用されます。

目的のための適切な選択

成膜方法の選択は、特定のアプリケーションの材料特性、基板の制限、および性能要件に完全に依存します。

- 温度に敏感な基板への成膜が主な焦点の場合: PECVDは決定的な選択肢です。そのプラズマ駆動型の化学反応により、損傷を与える高温が不要になります。

- 複雑で均一なコーティングの実現が主な焦点の場合: PECVDは、直線的な方法と比較して、複雑な3D形状に対して優れたカバレッジを提供します。

- プロセスの単純さまたは最低限の初期費用が主な焦点の場合: PECVDには、精密機器とプロセス制御に多額の投資が必要であり、PVDなどの代替手段よりも複雑になる可能性があることに注意してください。

結局のところ、PECVDは、エンジニアや科学者がそうでなければ不可能であったであろう先進的なデバイスや材料を構築することを可能にする、イネーブル(実現可能にする)技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 基本原理 | 化学気相成長を促進するために高温ではなくプラズマを使用する。 |

| 主な利点 | 低温(室温~約350°C)での成膜を可能にする。 |

| 主要な用途 | 半導体製造、光学コーティング、保護層。 |

| 主な制限 | 安定的で再現性のある結果を得るために複雑なプロセス制御が必要。 |

PECVD技術を研究開発または生産ラインに統合する準備はできましたか?

KINTEKは、優れた研究開発と社内製造を活用し、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、薄膜成膜に関するお客様固有の実験的および生産的要件を満たすように装置を正確に調整できます。

カスタマイズされたPECVDソリューションがプロジェクトを加速する方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン