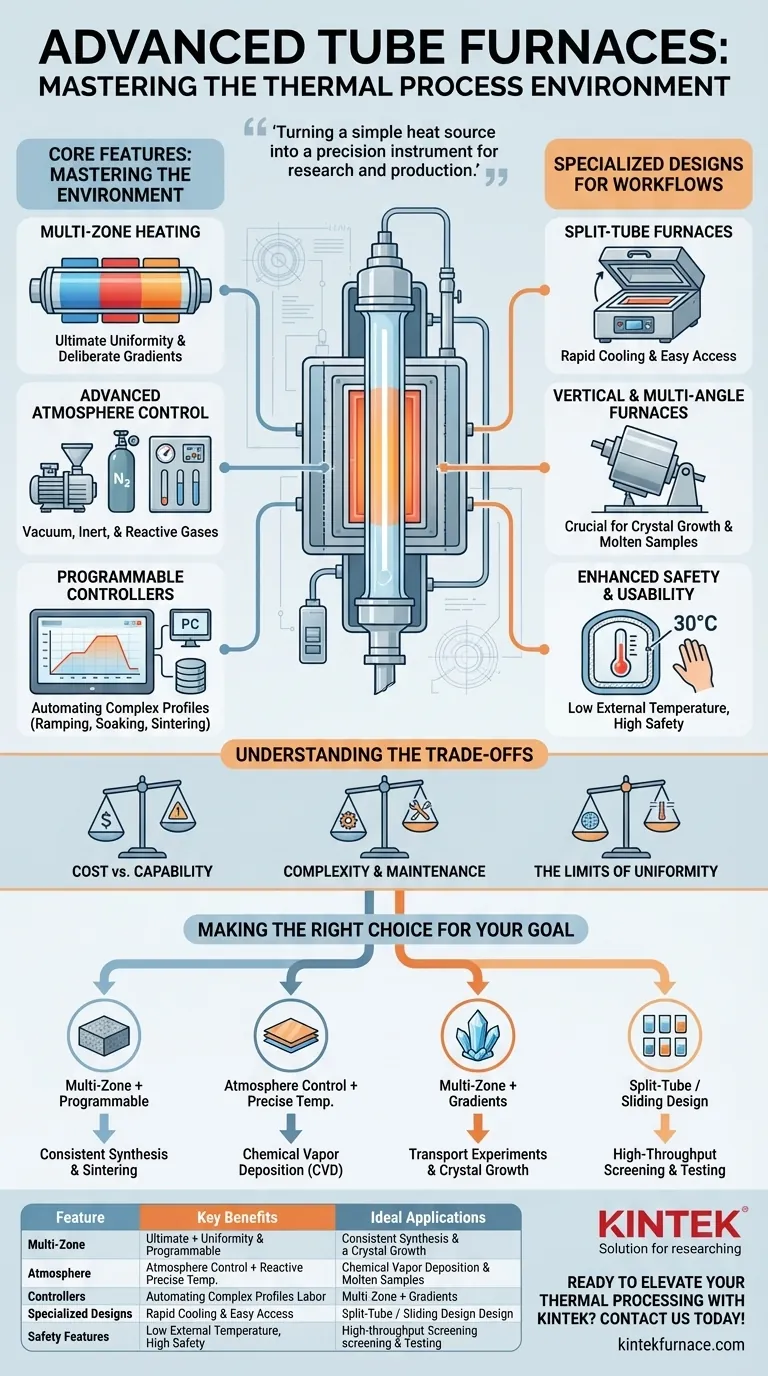

本質的に、より高度なチューブ炉は、熱処理環境全体に対してきめ細かな制御を提供する機能によって区別されます。これには、熱的均一性または勾配のためのマルチゾーン加熱、真空または不活性/反応性ガス環境を作成するための高度な雰囲気制御、および複雑な温度プロファイルを自動化するための洗練されたデジタルコントローラーが含まれます。

基本的な炉を超えることは、単に高い温度を達成するだけではありません。それは、プロセスのあらゆる変数を正確に、そして再現性をもって制御できるようになることです。単純な熱源を研究および生産のための精密機器に変えるのです。

温度を超えて:プロセス環境の習得

高度なチューブ炉を特徴づけるのは、プロセスチューブ内の条件を正確に管理する能力です。これは、単に目標温度を設定するということをはるかに超えています。

マルチゾーン加熱:熱的精度を達成する

単一ゾーンの炉は中央から外側に向かって加熱しますが、端部に向かって温度勾配を発生させます。より高度な炉では、これを打ち消すために、独立して制御される複数の加熱ゾーンを使用します。

この設計は2つの異なる目的を果たします。

- 究極の均一性:外側のゾーンをわずかに高温に調整することにより、中央により大幅に広く均一な平坦な熱ゾーンを作成できます。これは、サンプル全体が全く同じ温度を経験する必要があるプロセスにとって極めて重要です。

- 意図的な勾配:化学気相輸送や結晶成長などの用途では、サンプル全体にわたって特定の安定した温度傾斜が必要になる場合があります。マルチゾーン制御により、これが可能になります。

高度な雰囲気制御:真空から反応性ガスまで

多くの現代的な材料プロセスは酸素に非常に敏感であるか、進行するために特定のガスを必要とします。高度な炉はこの管理を行うために構築されています。

機能には、外部機器を接続するための密閉されたエンドキャップとポートが含まれます。これにより、最も一般的には次の方法で制御された雰囲気を生成できます。

- 真空:チューブ内の空気を10⁻⁵トル以下のレベルまで排気することで、酸化を防ぎ、汚染物質を除去します。

- 不活性ガス:チューブを窒素やアルゴンなどのガスで再充填することで、安定した非反応性の環境を提供します。

- 反応性ガス:特殊なガス混合システムにより、化学気相成長(CVD)などのプロセスに必要なガスの正確な混合物を導入でき、基板表面でガスが反応して薄膜を形成します。

プログラム可能なコントローラ:複雑なプロファイルの自動化

手動での温度調整は、洗練されたプロセスには実用的ではありません。高度な炉は、自動化およびデータロギングのためにコンピューターインターフェース(RS232ポートなど)を備えた、完全にプログラム可能なデジタルコントローラを使用します。

これらのコントローラを使用すると、次のことを含む多段階のプロセスセグメントを定義できます。

- 昇温(Ramping):温度上昇または下降の速度を制御します。

- 保持(Soaking):特定の温度で設定された時間保持します。

- 焼結(Sintering):材料を溶かすことなく密度を高めるために設計された、ランプと保持を組み合わせた複雑なプロファイルです。

特定のワークフローのための特殊な設計

炉の物理的構造は、特定のタスクの効率と安全性を向上させるために調整された、もう一つの高度化の領域です。

分割チューブ炉(Split-Tube Furnaces)

これらの炉は蝶番式になっており、半分に開くことができます。この設計により、非常に速い冷却が可能になり、エンドキャップを分解することなくプロセスチューブとサンプルに容易にアクセスでき、高いスループットの作業を大幅にスピードアップします。

垂直および多角度炉

一部の炉は、水平、垂直、または角度付きの操作を可能にするスタンドに取り付けられています。特定の結晶成長法や、溶融したサンプルがプロセスチューブの側面に触れるのを防ぐために、垂直な向きが重要になることがあります。

強化された安全性と使いやすさ

高度なモデルには、二重壁または断熱された筐体が備わっていることがよくあります。これにより、内部温度が800℃以上であっても、外部表面温度を著しく低く(例:約30℃)保ち、実験室環境におけるオペレーターの安全性を劇的に向上させます。

トレードオフの理解

高度な機能はより大きな能力を提供しますが、それらは特定のニーズとのバランスを取らなければならない実際的な考慮事項を伴います。

コスト対能力

追加される各機能—追加の加熱ゾーン、真空ポンプ、ガス混合システム—はかなりのコスト増となります。その追加された制御が意図する用途に対して本当に必要であるか、それともより単純なモデルで十分かを判断することが不可欠です。

複雑さとメンテナンス

高度な炉は複雑なシステムです。真空システムには専用のポンプと定期的なメンテナンスが必要です。ガス供給システムは故障の追加ポイントをもたらし、潜在的に危険なガスの取り扱いに関する専門知識を必要とします。これは、単純なスタンドアロンの炉と比較して運用上の負担を増加させます。

均一性の限界

複数の加熱ゾーンがあっても、「均一なホットゾーン」には有限の長さがあります。メーカーからこの仕様を入手し、目的のプロセスの再現性を達成するためにサンプルがこのゾーン全体に完全に収まることを確認することが極めて重要です。

目標に合った適切な選択をする

最良の炉とは、その機能があなたの主要なアプリケーションに直接役立つものです。選択の指針として、あなたの中心的な目的を使用してください。

- もしあなたの主な焦点が一貫した材料合成または焼結である場合:熱的均一性のためのマルチゾーン炉と、再現性のあるプロセスプロファイルのためのプログラム可能なコントローラを優先してください。

- もしあなたの主な焦点が化学気相成長(CVD)である場合:正確なプログラム可能な温度制御と並行して、真空およびガス混合機能を含む包括的な雰囲気制御を備えたシステムが必要になります。

- もしあなたの主な焦点が輸送実験または特殊な結晶成長である場合:安定した意図的な温度勾配を作成し維持する能力のために、マルチゾーン炉が不可欠です。

- もしあなたの主な焦点が高スループットのスクリーニングやテストである場合:効率を最大化するために必要な急速な加熱、冷却、およびサンプルアクセスを提供するために、分割チューブまたはスライディング炉の設計が必要になります。

適切な機能を選択することは、炉を加熱装置から特定の科学的または産業的目標のために設計された精密ツールへと変えます。

要約表:

| 機能 | 主な利点 | 理想的な用途 |

|---|---|---|

| マルチゾーン加熱 | 熱的均一性または勾配を達成 | 材料合成、結晶成長 |

| 高度な雰囲気制御 | 真空、不活性ガス、または反応性ガス環境を可能にする | CVD、酸化に敏感なプロセス |

| プログラム可能なコントローラ | 複雑な温度プロファイルを自動化 | 焼結、多段階実験 |

| 特殊設計(例:分割チューブ) | 急速冷却、容易なアクセス | 高スループットのワークフロー |

| 強化された安全機能 | 低い外部温度、オペレーターの安全性の向上 | 高温を伴う一般的な実験室での使用 |

カスタムチューブ炉ソリューションで熱処理を次のレベルに進める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ能力によって裏打ちされています。研究であれ生産であれ、正確な制御と再現性の達成をお手伝いできます。特定のアプリケーションをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン