要するに、従来のチューブ炉で重質原料を処理すると、重大な運転上および経済上の不利益が生じます。主な制限は、コークスの急速な生成(コークス化)の強い傾向、分解効率の低下、およびそれに伴う低価値副産物の増加であり、これらはすべて収益性と装置の寿命に悪影響を及ぼします。

根本的な問題は、重質原料の特性が従来のチューブ炉の設計と根本的に合致していないことです。このミスマッチにより、オペレーターは収率の低下、コストの増加、運転可能時間の短縮につながる妥協のサイクルに追い込まれます。

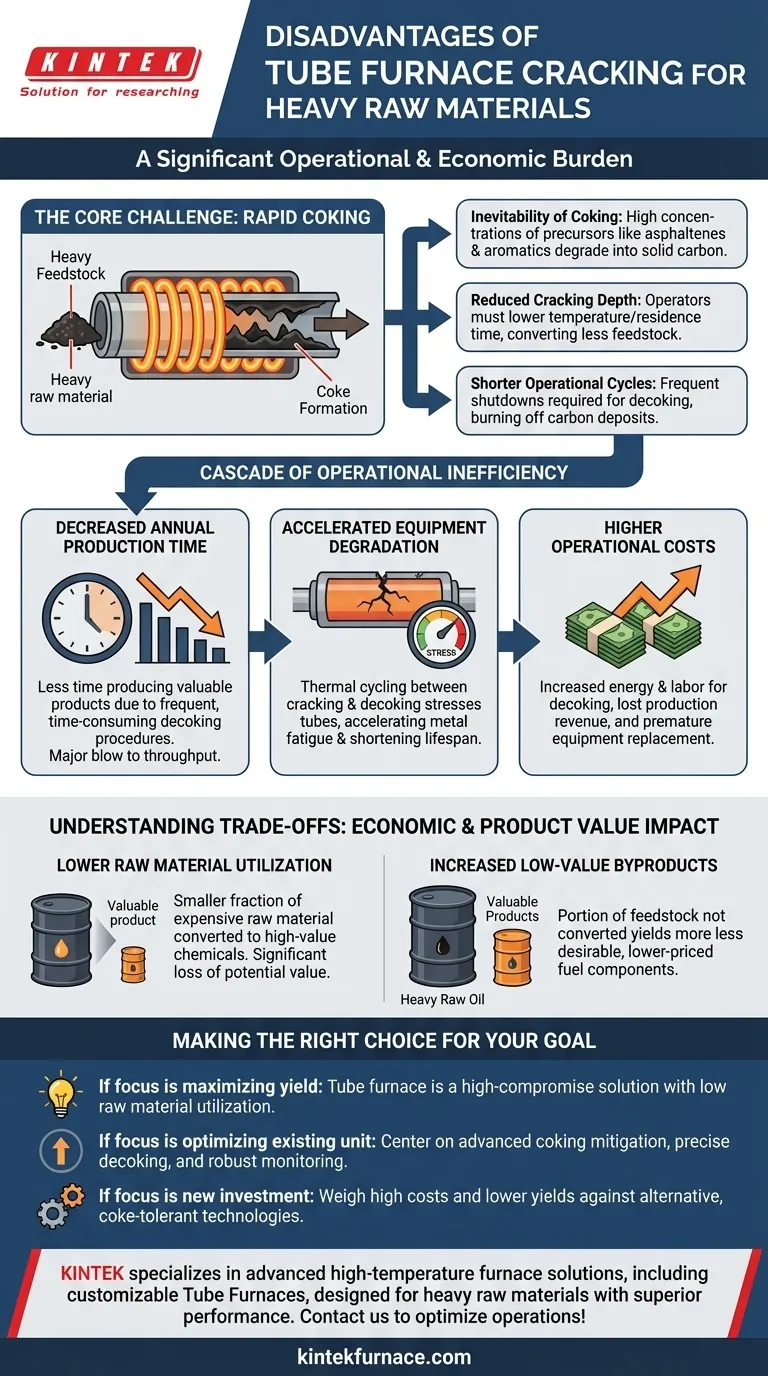

中心的な課題:急速なコークス化

複雑な炭化水素が豊富な重質原料を処理する場合、主なエンジニアリング上の課題は、コークスの急速な生成を管理することです。この単一の問題が、他のほとんどすべての欠点の根本原因となります。

コークス化の必然性

重質原料には、アスファルテンや芳香族化合物などのコークス前駆体がより高濃度に含まれています。分解炉の高温条件下では、これらの化合物は重合し、炉管の内壁にコークスとして知られる固体炭素層に分解します。これにより、熱伝達が阻害され、効率が低下します。

分解深度の低下

コークス生成速度を遅らせるために、オペレーターはプロセスの厳しさを下げることを余儀なくされます。これは、より低い温度またはより短い滞留時間を意味します。この分解深度の低下は、エチレンやプロピレンなどの有用な製品に変換される重質原料の量が、1パスあたり少なくなることを意味します。

運転サイクルの短縮

厳しさを低減しても、コークスの蓄積は避けられません。これにより、デコーク(除炭)のために炉を頻繁に停止する必要があります。デコークは、炭素堆積物を焼き払うプロセスです。これらの頻繁なシャットダウンは、炉の生産的な運転サイクルを劇的に短縮します。

運転非効率性の連鎖反応

コークス化を管理する必要性から、プラント全体の生産性とメンテナンスの負担に直接影響を与える問題の連鎖反応が引き起こされます。

年間生産時間の減少

サイクルの短縮と頻繁で時間のかかるデコーク手順は、有用な製品を生産している時間が少なくなることに直接つながります。この実効年間生産時間の減少は、プラントのスループットと収益にとって大きな打撃となります。

装置劣化の加速

高温での分解と、さらに高温でのデコークとの間の絶え間ない熱サイクルは、炉管に多大なストレスをかけます。このストレスは金属疲労を加速させ、炉とその管の寿命を短くし、高価な早期交換につながります。

運転コストの増加

これらの不利益は、貸借対照表に直接現れます。頻繁なデコークに必要なエネルギーと労力、ダウンタイム中の生産損失、計画よりも早い装置交換に必要な設備投資により、コストが増加します。

トレードオフの理解:経済的および製品価値への影響

コークス化によって強いられる運転上の妥協は、プロセスの経済的実行可能性に直接的かつ否定的な影響を与えます。管理可能な運転のために潜在的な利益を犠牲にすることを強いられます。

原料利用率の低下

分解深度を低く保つ必要があるため、高価な原料のごく一部しかターゲットとする高付加価値化学品に変換されません。これは、原料から得られる潜在的な価値の大きな損失を意味します。

低価値副産物の増加

有用な軽質オレフィンに変換されなかった原料の部分は、代わりに重質原料油やその他の低価値副産物として得られます。プレミアム化学品を生産する代わりに、プロセスは望ましくない価格の低い燃料成分をより多く生成します。

目標のための適切な選択を行う

これらの固有の欠点を理解することは、原料選択と技術投資に関する健全な戦略的意思決定を行う上で極めて重要です。

- 重質原料からの収率最大化が主な焦点である場合: 従来のチューブ炉は妥協の多い解決策であり、その低い原料利用率は持続的な経済的足かせとなるでしょう。

- 既存のチューブ炉ユニットの最適化が主な焦点である場合: 戦略は、コークス化の高度な緩和、正確なデコークスケジュールの最適化、およびアップタイムとチューブ寿命のバランスをとるための堅牢なプロセス監視を中心に据える必要があります。

- 重質原料分解のための新規設備投資が主な焦点である場合: チューブ炉の高い運転コストと低い収率は、代替となる、よりコークス耐性のある分解技術と比較検討する必要があります。

最終的に、これらの制限を明確に評価することは、貴社の技術と特定の原料および収益性目標を整合させるために不可欠です。

要約表:

| 欠点 | 影響 |

|---|---|

| 急速なコークス化 | 頻繁なシャットダウンとデコークにつながり、運転可能時間を短縮する |

| 分解効率の低下 | エチレンやプロピレンなどの有用な製品の収率を下げる |

| 低価値副産物の増加 | 重質原料油の生成が増え、収益性を低下させる |

| 装置劣化の加速 | 炉の寿命を短くし、交換コストを増加させる |

| 運転コストの増加 | デコークのためのエネルギー、労力、生産損失の喪失を含む |

研究室のチューブ炉プロセスにおけるコークス化と非効率性に悩んでいませんか? KINTEK は、重質原料を優れた性能で処理するために設計されたチューブ炉を含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、コークス化を最小限に抑え、分解効率を高め、装置寿命を延ばすための深いカスタマイズを、お客様固有の実験ニーズに合わせて提供します。貴社の業務を最適化し、収益性を高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉