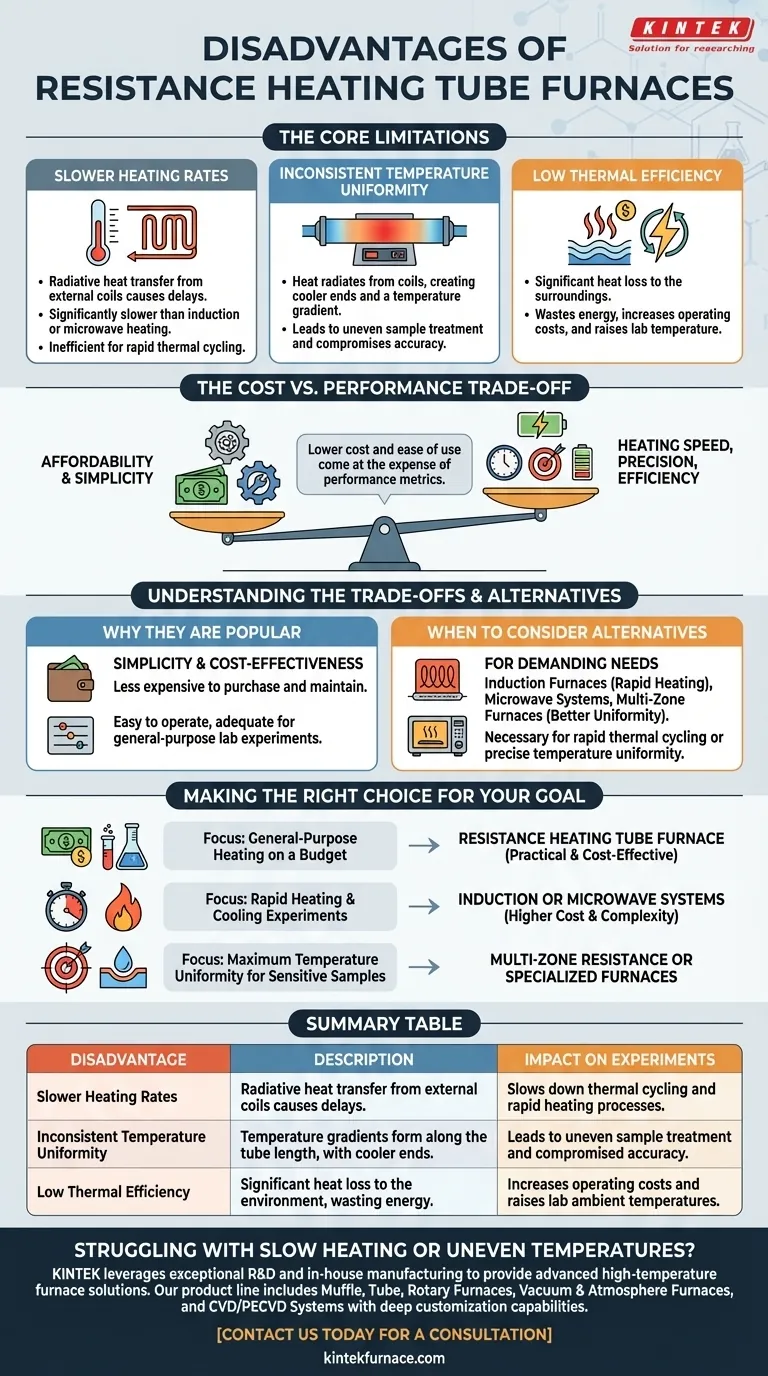

その核となる部分で、抵抗加熱管状炉には3つの主要な欠点があります。加熱が比較的遅いこと、サンプル全体で完全に均一な温度を維持することが難しいこと、そしてエネルギー効率があまり良くないことです。これらの制約は、外部の電熱コイルが熱を発生させ、それが内部に放射されるという単純な設計に直接起因しています。

抵抗加熱管状炉における中心的なトレードオフは、コストと性能の間のものです。その手頃な価格と簡素さは、加熱速度、温度精度、およびエネルギー効率を犠牲にしており、一部の作業には理想的ですが、他の作業には不向きです。

抵抗加熱の核となる限界

抵抗炉の設計(外部の発熱体に電流を流すこと)は単純で費用対効果が高いですが、固有の性能制約を伴います。

加熱速度が遅い

抵抗素子は加熱に時間を要し、その熱を炉管と内部のサンプルに放射によって伝える必要があります。

このプロセスは、誘導加熱やマイクロ波加熱のように、エネルギーがサンプルや金属管に直接かつ迅速に伝達される方法と比較して、著しく遅いです。迅速な熱サイクルや急速加熱を必要とする実験では、この遅延が重大な欠点となる可能性があります。

温度均一性の欠如

チューブの周りに巻かれたコイルから熱が放射されるため、チューブの端は中心よりも冷たくなりがちです。

これにより、炉の長さに沿って温度勾配が生じます。大型の炉や敏感な材料の場合、この均一性の欠如はサンプルの不均一な処理につながり、結果の精度を損なう可能性があります。

低い熱効率

抵抗コイルによって生成される熱のかなりの部分が、サンプルを加熱するのではなく、周囲の環境に放散されます。

これはエネルギーの無駄となり、長期的な運用コストを増加させるだけでなく、実験室の周囲温度を上昇させる可能性もあります。断熱材は役立ちますが、基本的な設計はより高度な加熱方法よりも効率が低いです。

トレードオフの理解

普遍的に優れた炉技術は存在しません。抵抗加熱の欠点は、特定の状況におけるその大きな利点と比較検討する必要があります。

シンプルさとコストの利点

抵抗炉が人気があるのには理由があります。その単純な構造は、複雑な誘導炉やコランダム管システムと比較して、製造、購入、保守がはるかに安価です。

また、操作が簡単であり、ほとんどの従来の実験室実験において完全に適切なレベルの温度制御を提供します。このため、汎用用途や予算の制約がある研究室にとって優れた選択肢となります。

物理的な向きの影響

一般的な水平管状炉の設計は、自然対流パターンが最も熱いゾーンをわずかに移動させる可能性があるため、温度均一性の問題を悪化させることがあります。

垂直炉はより良い均一性を提供する可能性がありますが、サンプルの取り扱いに課題を提示する場合があります。これは、性能のトレードオフに別の層を追加する実用的な考慮事項です。

代替案を検討すべき時

実験が抵抗炉の制限を許容できない場合、代替案が必要になります。

誘導炉は急速加熱には明確な選択肢ですが、高価であり金属製のチューブを必要とします。コランダムチューブのような不透明な材料は非常に高い温度に対応できますが、高価であり、サンプルの直接観察を妨げます。

目標に合った適切な選択

正しい炉を選択するには、技術の能力を実験またはプロセスのニーズに合わせる必要があります。

- 予算内で汎用加熱を重視する場合:抵抗加熱管状炉がほぼ常に最も実用的で費用対効果の高い選択肢です。

- 急速な加熱と冷却を必要とする実験を重視する場合:高コストと複雑さにもかかわらず、誘導炉またはマイクロ波炉システムを検討すべきです。

- 敏感なサンプルの最大温度均一性を重視する場合:温度勾配を緩和するために、多ゾーン抵抗炉またはその他の特殊な加熱技術を検討してください。

これらの基本的なトレードオフを理解することで、実験誤差の原因ではなく、信頼できるツールとして機能する炉を選択することができます。

概要表:

| 欠点 | 説明 | 実験への影響 |

|---|---|---|

| 加熱速度が遅い | 熱伝達が外部コイルからの放射であるため、遅延が生じる。 | 熱サイクルや急速加熱プロセスを遅らせる。 |

| 温度均一性の欠如 | チューブの長さに沿って温度勾配が生じ、端が冷たい。 | サンプルの不均一な処理と精度の低下につながる。 |

| 熱効率が低い | 環境への熱損失が大きく、エネルギーを無駄にする。 | 運用コストが増加し、実験室の周囲温度が上昇する。 |

実験室での加熱の遅さや温度の不均一さに悩んでいませんか?KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たす強力な深層カスタマイズ能力を備えています。研究室の効率と精度を高めましょう—今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉