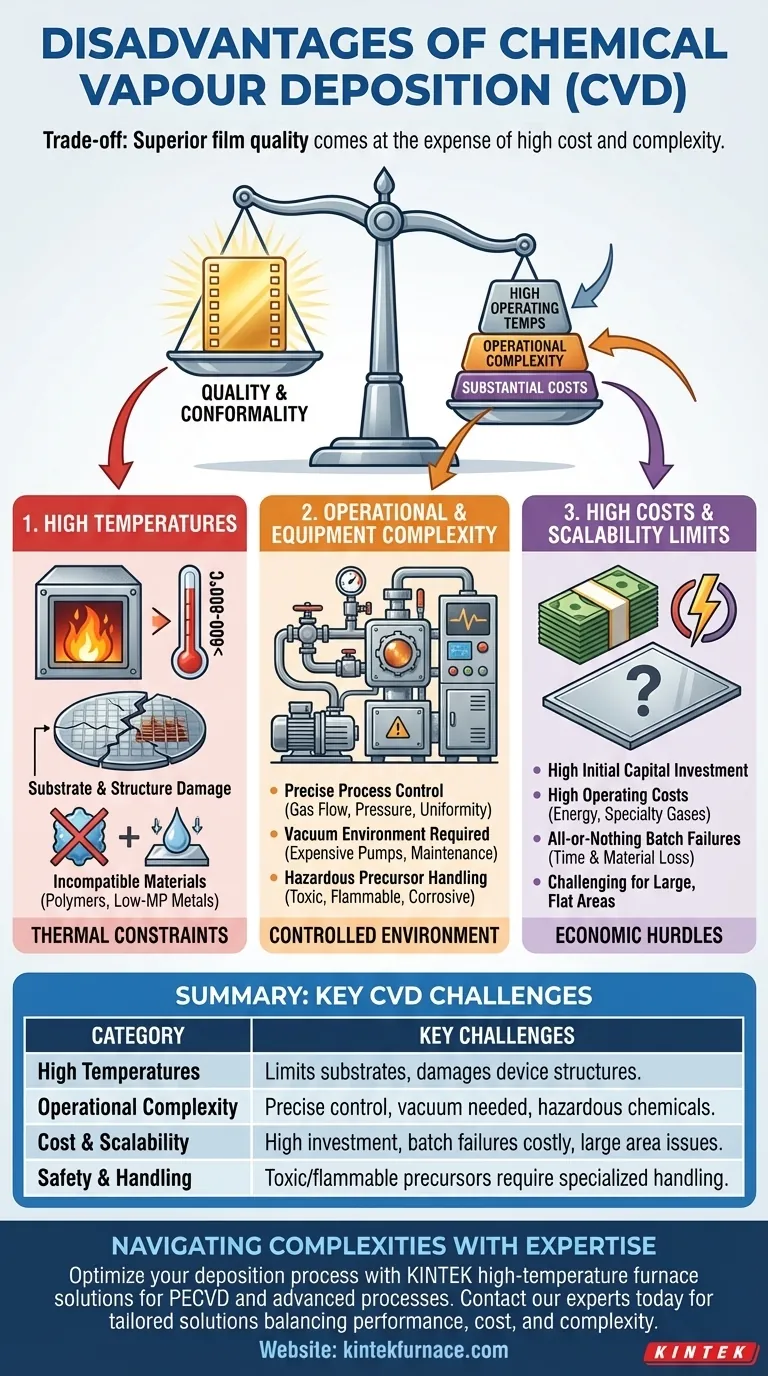

高品質な薄膜を作成するための優れた方法である一方で、化学気相成長法(CVD)は普遍的に理想的な解決策ではありません。その主な欠点は、対応可能な材料を制限する高い動作温度、多大な設備とプロセスの複雑さ、そして多額のコストに起因します。これらの要因により、CVDは汎用的なコーティング技術というよりも、特殊なツールとなっています。

CVDの核となるトレードオフは明確です。優れた膜質、純度、コンフォーマル性を得るために、高いエネルギー消費、運用上の複雑さ、そして多額の設備投資を犠牲にする必要があります。

高温の課題

CVDの「化学的」側面は熱駆動反応に依存しており、これが大きな制約となります。

基板材料の制限

ほとんどの従来のCVDプロセスは、しばしば600~800℃を超える非常に高い温度で動作します。この熱は、前駆体化学物質が反応し、基板表面に目的の膜を形成するための活性化エネルギーを提供するために必要です。

これにより、ポリマー、特定のプラスチック、多くの種類の金属など、融点が低い基板や望ましくない相変化を起こす基板は直ちに不適格となります。

デバイス構造への影響

シリコンウェーハのように熱に耐えられる基板であっても、高温は問題となることがあります。ウェーハ上の既存の構造やドープされた領域は、高温CVDステップ中に損傷または変化する可能性があり、多段階の製造プロセスを複雑にします。

運用と設備の複雑さ

CVDは単純な「プラグアンドプレイ」プロセスとは程遠く、制御された高価な環境が求められます。

複雑なプロセス制御

高品質で均一な膜を得るには、複数の変数を同時に正確に制御する必要があります。これには、各前駆体のガス流量、チャンバー圧力、基板全体にわたる温度均一性が含まれます。

これらのパラメータのいずれかにわずかなずれが生じると、欠陥、膜質の低下、または成膜プロセスの完全な失敗につながる可能性があります。

真空環境の必要性

CVDは、酸素や窒素などの大気中のガスによる汚染を防ぐために真空チャンバー内で実行されます。これらのガスは望ましくない反応を引き起こす可能性があります。これには、高価でメンテナンスの手間がかかる真空ポンプ、シール、監視装置が必要です。

前駆体化学物質の取り扱い

CVDで前駆体として使用される化学物質は、しばしば有害です。多くは毒性、可燃性、または腐食性があり、作業者の安全と環境コンプライアンスを確保するために、特殊な保管、供給システム、および排ガス処理(アバートメント)が必要です。

トレードオフの理解

CVDを使用するという決定には、その優れた結果と、多大な実用的および経済的な障害を比較検討することが伴います。

高い初期費用と継続的な費用

高温炉、堅牢な真空システム、精密なマスフローコントローラー、安全装置の組み合わせにより、CVDリアクターは購入と設置に非常に高価になります。

さらに、このプロセスは大量のエネルギーを消費し、特殊ガスと定期的なメンテナンスを必要とするため、運用コストが高くなります。

「全か無か」の性質

CVDプロセスは時間がかかる場合があり、目的の厚さの膜を成膜するのに数時間かかることもあります。温度変動やガス流量の問題など、途中で問題が発生した場合、バッチ全体の基板が台無しになる可能性があります。

これにより、プロセス障害は材料と失われた生産時間の両方において非常に高価なものとなります。

基板形状の制限

CVDは優れたコンフォーマルコーティング(3D構造への均一なコーティング)を提供しますが、非常に大きな平坦な表面を均一にコーティングするためにプロセスをスケールアップすることは、スパッタリングなどの他の方法と比較して困難であり、経済的に競争力がありません。

目標に合った適切な選択をする

これらの欠点を特定のニーズと照らし合わせて評価することが、効果的な薄膜戦略の鍵となります。

- 最高の膜純度と結晶品質が主な焦点である場合:基板が熱に耐えられ、予算が許すのであれば、CVDはしばしば優れた選択肢となります。

- 温度に敏感な材料のコーティングが主な焦点である場合:プラズマ強化CVD(PECVD)、原子層堆積(ALD)、または物理気相成長(PVD)などの低温代替手段を検討する必要があります。

- 低コストと大面積での高スループットが主な焦点である場合:CVDはおそらく不適切であり、スパッタリング、スクリーン印刷、またはスロットダイコーティングなどの方法を調査する必要があります。

最終的に、CVDの限界を知ることはその強みを知ることと同じくらい重要であり、特定のアプリケーションに最も効果的な成膜技術を選択する力を与えてくれます。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 高温 | 基板材料(例:ポリマー)を制限し、既存のデバイス構造を損傷する可能性がある。 |

| 運用上の複雑さ | ガス流量、圧力、温度の精密な制御が必要。真空環境が必要。 |

| コストと拡張性 | 高い初期投資と運用コスト。バッチの失敗は高価。大きな平坦な表面には困難。 |

| 安全性と取り扱い | 毒性、可燃性、または腐食性の前駆体化学物質を伴い、特殊な取り扱いとアバートメントが必要。 |

薄膜成膜の複雑さを乗り越えるには、深い専門知識を持つパートナーが必要です。CVDには欠点がありますが、成功するPECVDやその他の高度なプロセスには、適切な高温炉ソリューションが不可欠です。

卓越した研究開発と自社製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインナップには、管状炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を正確に満たし、標準機器の限界を克服するための強力な深いカスタマイズ能力によって補完されています。

お客様の成膜プロセスの最適化をお手伝いさせてください。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、性能、コスト、複雑さのバランスが取れたオーダーメイドのソリューションを見つけましょう。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉