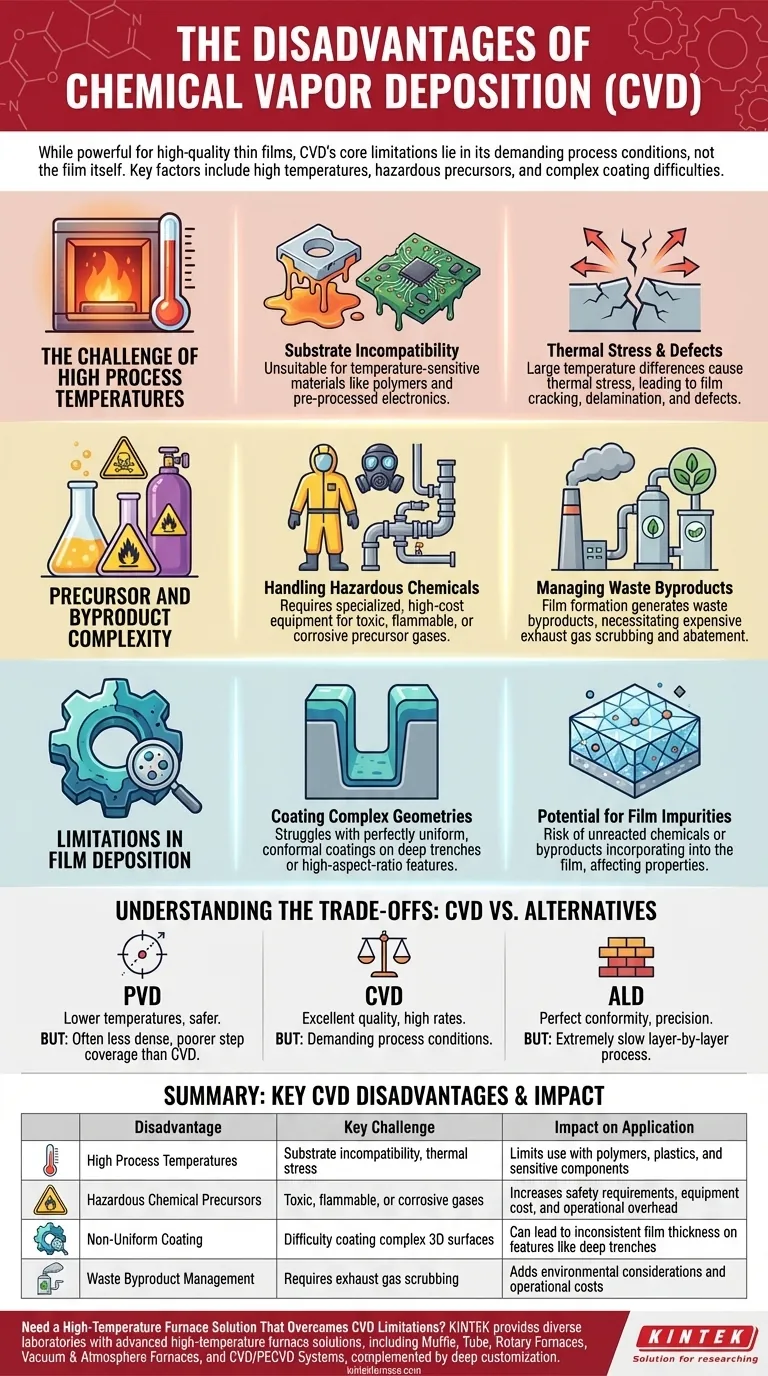

高品質の薄膜を作成するための強力な技術である一方で、化学気相成長法(CVD)の主な欠点は、高いプロセス温度への依存、しばしば有害な化学前駆体の使用、そして複雑な三次元表面への均一なコーティングの難しさです。これらの要因は、基板として使用できる材料の種類を制限し、運用上の複雑さとコストを大幅に増加させる可能性があります。

化学気相成長法は優れた膜品質と高い成膜速度を提供しますが、その中心的な制限は膜そのものではなく、それを生成するために要求される過酷なプロセス条件にあります。重要なのは、お使いの基板と用途がその熱と化学環境に耐えられるかどうかを判断することです。

高いプロセス温度の課題

多くのCVDプロセスにおける最も重要な制約の1つは、化学反応を開始するために必要な熱です。

基板との非互換性

多くの場合、数百度の高温が必要なため、CVDは温度に敏感な基板には適していません。ポリマー、プラスチック、または特定の事前処理された電子部品などの材料は、熱によって損傷したり、溶解したり、劣化したりする可能性があります。

熱応力と欠陥

高温の成膜プロセスと室温との大きな温度差は、大きな熱応力を生じさせる可能性があります。これは、成膜された膜と基板との熱膨張係数の不一致によって発生し、膜のひび割れ、剥離、または欠陥につながる可能性があります。

前駆体と副生成物の複雑さ

CVDは本質的に化学プロセスであるため、使用される材料と生成される廃棄物に関連する課題が生じます。

有害化学物質の取り扱い

CVDで使用される前駆体ガスは、しばしば有毒、引火性、または腐食性があります。これには、ガスの供給、安全監視、およびオペレーター保護のための特殊で高価な機器が必要となり、設備投資と運用コストの両方を増加させます。

廃棄物副生成物の管理

膜を形成する化学反応は、望ましくない副生成物も生成します。これらの廃ガスは適切に管理され、排気流から除去(スクラブ)されなければならず、追加の除去装置が必要となり、プロセスに環境的および金銭的なコストが加わります。

膜成膜の限界

CVDは耐久性のある膜を作成しますが、完全な被覆率と純度を達成することは常に容易ではありません。

複雑な形状へのコーティング

CVDは、深いトレンチや高アスペクト比の構造を持つ基板に対して、完全に均一な、またはコンフォーマルな膜を堆積させるのに苦労することがあります。気相反応のダイナミクスにより、構造の開口部では膜が厚くなり、底部では薄く不完全な被覆になる可能性があります。

膜不純物の可能性

反応が気体前駆体から表面で起こるため、未反応の化学物質や副生成物が成長中の膜に取り込まれるリスクがあります。これらの不純物は、膜の電気的、光学的、または機械的特性に悪影響を与える可能性があります。

トレードオフの理解:CVDと代替技術

完璧な成膜方法は存在しません。CVDの欠点は、その主要な代替技術との関連で理解するのが最も適切です。

CVDとPVDの妥協点

物理気相成長法(PVD)は、通常低温で動作し、同じ有害な化学前駆体を使用しない、直進性のプロセスです。しかし、CVD膜は、PVD膜と比較して、より高密度で、より結晶性が高く、優れた密着性とステップカバレッジを持つことがよくあります。

速度と精度のジレンマ

CVDの一種である原子層堆積法(ALD)は、比類のない制御を提供し、最も複雑な形状に対しても完全にコンフォーマルなコーティングを作成できます。トレードオフは速度です。ALDは極めて遅い層ごとのプロセスであるのに対し、CVDは膜をはるかに速く堆積させることができ、より厚いコーティングや高スループット製造に適しています。

用途に合わせた適切な選択

成膜技術の選択は、プロセスの能力を最終目標と一致させる必要があります。

- 熱に敏感な材料のコーティングや複雑な化学物質の取り扱いを避けたい場合:PVDやスパッタリングなどの代替手段を強く検討すべきです。

- 極めて複雑な3D構造に対する完璧な均一性を達成することが主な焦点の場合:ALDの遅い成膜速度を受け入れられるのであれば、原子層堆積法(ALD)がしばしば優れた選択肢となります。

- 堅牢な基板上に高品質で耐久性があり、高密度な膜を高速で製造することが主な焦点の場合:プロセスの要件を管理できるのであれば、CVDは依然として優れた業界標準の方法です。

これらの基本的な制限を理解することで、プロセスの現実と特定の材料および性能目標に合致する成膜技術を自信を持って選択できます。

要約表:

| 欠点 | 主な課題 | 用途への影響 |

|---|---|---|

| 高いプロセス温度 | 基板との非互換性、熱応力 | ポリマー、プラスチック、および敏感なコンポーネントの使用を制限する |

| 有害な化学前駆体 | 有毒、引火性、または腐食性のガス | 安全要件、設備コスト、および運用オーバーヘッドを増加させる |

| 不均一なコーティング | 複雑な3D表面へのコーティングの難しさ | 深いトレンチなどの構造における膜厚の不均一性につながる可能性がある |

| 廃棄物副生成物の管理 | 排気ガスのスクラブが必要 | 環境への配慮と運用コストを追加する |

CVDの限界を克服する高温炉ソリューションが必要ですか?

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力なカスタムメイド能力によって補完されています。

お客様の特定の成膜課題に合った適切な機器の選択またはカスタマイズをお手伝いします。 当社の専門家に今すぐお問い合わせいただき、お客様の用途についてご相談の上、当社のソリューションがラボの効率と安全性をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ホットプレス炉マシン加熱真空プレス