非常に高精度である一方で、マッフル炉は普遍的に理想的な加熱ソリューションではありません。その主な欠点は設計に起因しており、直接加熱方式と比較して加熱効率が低く、エネルギー消費量が多くなる可能性があります。決定的に重要なのは、その基本的な構造が、真空環境を必要とするあらゆる用途に全く不向きであるということです。

マッフル炉は、クリーンで均一、かつ精密に制御された加熱環境を提供するのに優れています。しかし、これは速度、エネルギー効率、および雰囲気圧力を制御する能力を犠牲にすることで達成されており、真空を必要とするプロセスや高スループットのプロセスには不適切な選択となります。

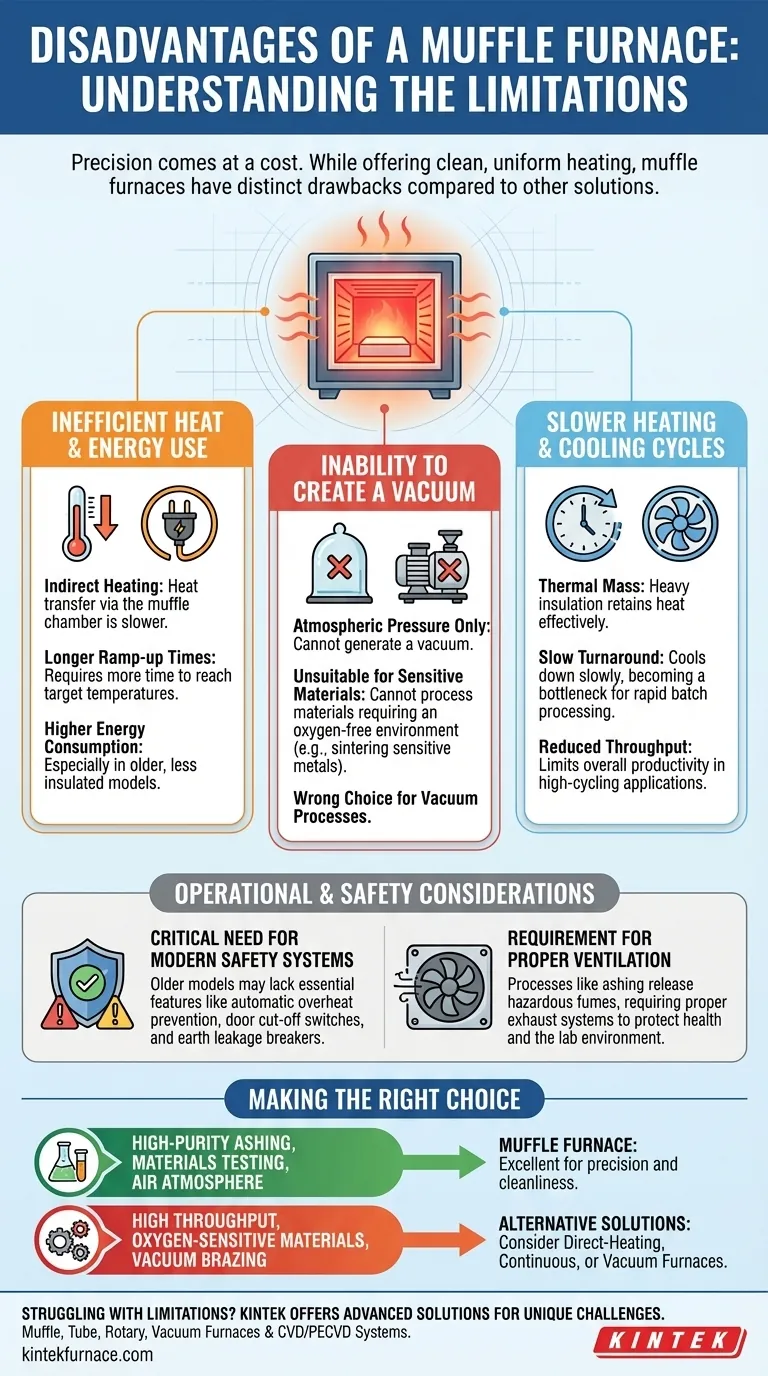

主要な制限の分析

マッフル炉の決定的な特徴である、サンプルを加熱要素から隔離する内部チャンバー(「マッフル」)は、その長所と短所の両方の源です。

非効率な熱伝達とエネルギー使用

大きな欠点は、加熱プロセスが間接的であることです。発熱体はチャンバーを加熱し、それがサンプルに熱を放射します。

この間接的な熱伝達は、直接加熱よりも効率が低く、目標温度に達するまでの昇温時間が長くなる可能性があります。特に古いモデルや断熱性の低いモデルでは、この非効率性により、設定温度を維持するための全体的なエネルギー消費量が増加します。

真空を作り出す能力がない

これは最も重要な運用上の制限です。マッフル炉は、周囲の大気圧で動作するように設計されています。

その構造は真空を作り出すことを許容しません。敏感な金属の焼結や、酸素を含まない環境を必要とする特定の高度な材料処理などのプロセスには、マッフル炉は不向きです。これらの場合、専用の真空炉が唯一適切な選択肢となります。

加熱および冷却サイクルが遅い

優れた温度安定性と均一性を提供するのと同じ重い断熱材は、熱を非常に効果的に保持します。

定常状態での操作には優れていますが、この熱容量により、炉の冷却が遅くなります。バッチ間で迅速なサイクルを必要とする研究室や生産施設では、この遅いターンアラウンドタイムが重大なボトルネックとなり、全体のスループットを低下させる可能性があります。

運用上および安全上の考慮事項

固有の設計上の制限を超えて、実用的な運用要因を考慮する必要があります。不適切に指定された炉は、重大なリスクをもたらす可能性があります。

最新の安全システムの不可欠性

マッフル炉は極端な温度で動作するため、安全は譲れません。古いモデルや安価なモデルの欠点は、最新の自動安全機能がないことです。

信頼性の高い炉には、自動過熱防止機能、開いたときに電源を切るドアスイッチ、および漏電ブレーカーなどのシステムが含まれている必要があります。高度なユニットには、センサーエラーやヒーターの故障を検出するための自己診断機能も備わっており、壊滅的な事故を防ぎます。これらが欠けている炉は、重大な責任となります。

適切な換気の必要性

灰化や脱脂などの多くの熱処理プロセスでは、ヒューム、煙、または揮発性化合物が放出されます。

炉に適切な換気または排気システムが装備されていない場合、これらのガスは健康上の危険をもたらし、研究室環境を損傷する可能性があります。これにより、適切な設置場所と設置が不可欠となり、複雑さとコストが追加されます。

トレードオフの理解

マッフル炉を選択するには、その明確な利点と明確な制限を比較検討する必要があります。

精度 vs. 速度

マッフル設計は、優れた温度均一性を提供し、加熱要素からの汚染からワークロードを隔離します。

この精度とのトレードオフは速度です。中間チャンバーによって生じる熱遅れのため、プロセスは直接加熱炉よりもほとんどの場合時間がかかります。

汚染制御 vs. 雰囲気制御

この炉は、加熱要素からの粒子汚染を優れた制御します。

しかし、雰囲気汚染の制御は全くできません。サンプルは周囲の空気(酸素と窒素)に完全にさらされるため、高温で酸化しやすい材料にとっては有害となる可能性があります。

アプリケーションに適した選択をする

適切な装置を選択するには、炉の能力を特定のプロセス目標と一致させる必要があります。

- 高純度灰化、材料試験、または空気雰囲気での熱処理が主な焦点である場合:マッフル炉は、その精度と清浄性で高く評価されており、優れた選択肢です。

- 高スループットと迅速な処理サイクルが主な焦点である場合:マッフル炉の加熱および冷却時間の遅さは重大なボトルネックとなる可能性があり、直接加熱炉または連続炉のタイプを検討する必要があります。

- 酸素に敏感な材料の処理や真空ろう付けが主な焦点である場合:マッフル炉は根本的に間違ったツールであり、真空炉または不活性ガス炉を使用する必要があります。

最終的に、情報に基づいた決定は、材料の要件と運用上の優先事項を明確に理解することから生まれます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 非効率な熱伝達 | 昇温時間の延長とエネルギー消費の増加 |

| 真空を作り出す能力がない | 酸素に敏感な材料や真空プロセスには不向き |

| 加熱/冷却サイクルが遅い | 迅速なバッチ処理のスループット低下 |

| 最新の安全システムが必要 | 過熱防止とオペレーターの安全確保に不可欠 |

| 適切な換気が必要 | 灰化や脱脂などのプロセスからのヒューム処理に不可欠 |

現在の炉の制限に苦労していませんか? KINTEKは、すべての研究室が独自の熱処理の課題を抱えていることを理解しています。当社のチームは、卓越した研究開発と社内製造を活用して、一般的な欠点を克服する高度なソリューションを提供します。より速いサイクルタイム、真空機能、またはカスタム設計されたシステムが必要な場合でも、当社がお手伝いします。

当社の製品ラインには以下が含まれます:

- マッフル炉

- 管状炉

- ロータリー炉

- 真空炉および雰囲気炉

- CVD/PECVDシステム

お客様の実験要件を正確に満たす炉を設計させてください。 今すぐ当社の専門家にお問い合わせください。お客様のアプリケーションについて話し合い、オーダーメイドのソリューションを入手してください!

ビジュアルガイド