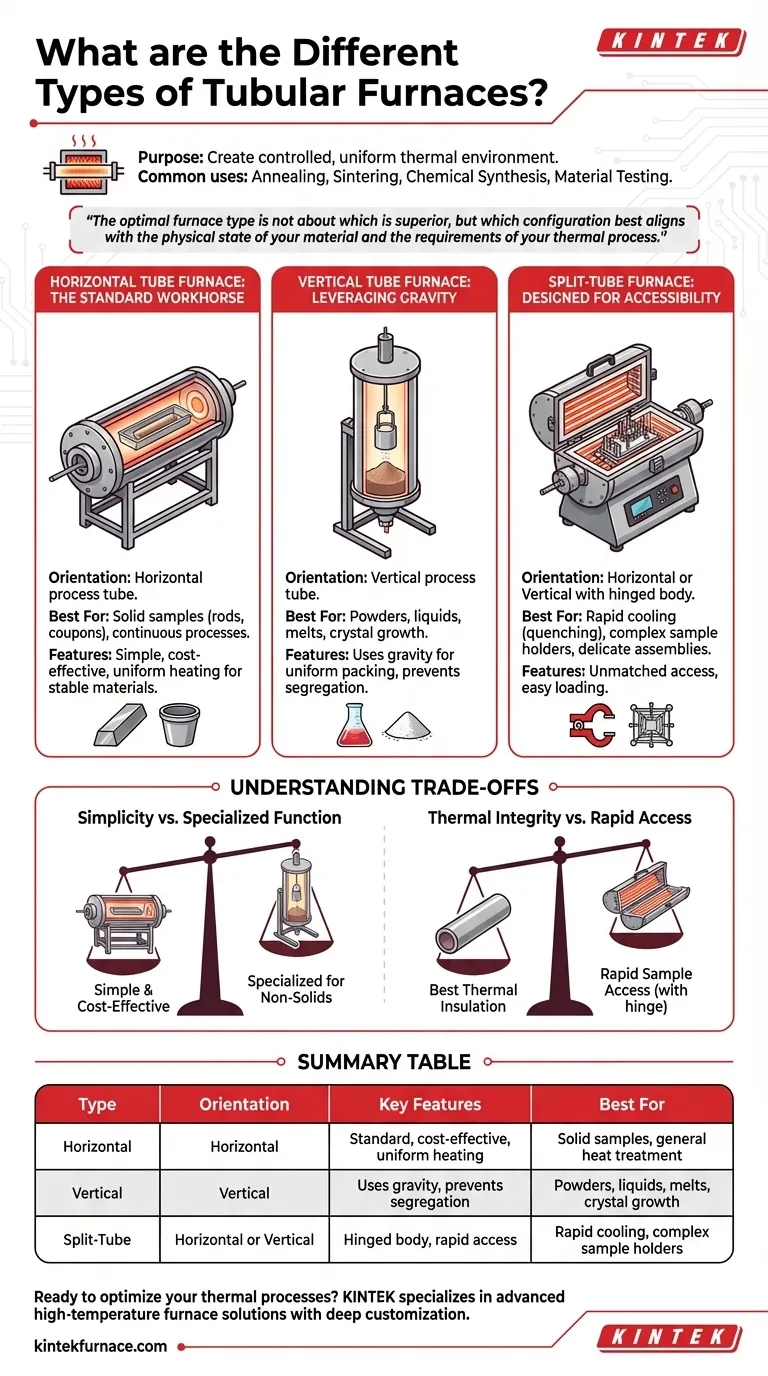

要するに、管状炉は物理的な向きと構造によって分類されます。主な種類は、水平型、垂直型、分割型チューブ炉の3つです。それぞれの設計は、材料の保持、加熱、アクセスに関連する特定の課題を解決するように設計されており、炉の種類の選択は、特定のプロセスニーズに基づいた重要な決定となります。

最適な炉の種類は、どれが優れているかではなく、水平型、垂直型、分割型のどの構成が、材料の物理的状態および熱処理プロセスの要件に最も適合するかということです。

管状炉の目的

管状炉は、円筒形の空洞内に正確に制御された熱環境を作り出す高温電気加熱装置です。その核となる機能は、材料処理のために均一な温度ゾーンを実現し維持することです。

なぜそれが重要なツールなのか

管状炉の主な利点は、封じ込められ、安定した、しばしば大気制御された環境を作り出す能力にあります。これは、幅広い科学的および産業的用途にとって不可欠です。

一般的な用途には、金属やセラミックスの焼鈍(アニーリング)、焼結(シンタリング)、化学合成、材料試験、および熱処理が含まれます。これらは研究室、学術機関、および小ロット製造における必需品です。

炉の種類の内訳

管状炉の分類は、そのプロセスチューブの向きと、炉本体を開けることができるかどうかによって定義されます。

水平チューブ炉:標準的な主力製品

これは最も一般的な構成で、プロセスチューブが水平に配置されています。これは広範な一般用途のデフォルトの選択肢です。

水平炉は、安定した材料を含むるつぼ、ロッド、クーポンなどの固体サンプルの処理に最適です。また、材料がチューブ内を押し出されたり引き込まれたりする連続プロセスにも適しています。

垂直チューブ炉:重力を活用する

この設計では、プロセスチューブが垂直に配置されます。この一見単純な変更は、特定の種類の材料やプロセスにとって重要です。

垂直炉は、水平な向きでは保持が困難になるか、不均一に反応する可能性のある粉末、液体、または溶融物を取り扱う場合に不可欠です。重力は均一な充填を助け、分離を防ぐため、特定の結晶成長法や材料合成に理想的です。

分割型チューブ炉:アクセスのしやすさのために設計されたもの

分割型チューブ炉は、長手方向に開くことができるヒンジ付きの本体を特徴としています。この設計は、水平方向と垂直方向の両方の向きに適用できます。

その主な利点は、**比類のないサンプルアクセス**です。これは、炉を開けてサンプルを周囲温度にさらすことができる、非常に急速な冷却(焼入れ)を必要とするプロセスにとって重要です。また、固体チューブ内に簡単に滑り込ませることができない、デリケートまたは複雑なサンプルアセンブリの装填も容易になります。

トレードオフの理解

炉の選択には、単純さ、コスト、およびプロセス固有のニーズのバランスを取ることが含まれます。単一のタイプが万能で優れているわけではありません。

単純さと特殊機能の比較

標準的な水平炉は、最も単純で最も費用対効果の高いオプションであることがよくあります。その分かりやすい設計により、数え切れないほどの用途に対応できる堅牢なツールとなっています。

垂直炉は、取り付けやサンプルハンドリングにおいて複雑さが増しますが、重力が重要な要素となる非固体材料を扱うプロセスには不可欠です。

熱的完全性と迅速なアクセス性の比較

固体の一体型炉本体は、連続した密閉された円筒形であるため、一般的に最高の断熱性と温度均一性を提供します。

分割型チューブ炉は物理的な継ぎ目を導入します。最新の設計では熱損失を最小限に抑えていますが、ヒンジ機構は急速なサンプルアクセスと容易な装填という大きな利点と引き換えに、機械的な複雑さとコストを増加させます。

適切な炉の選択方法

最終的な選択は、あなたの作業の要求によって完全に決定されるべきです。

- 主な焦点が固体材料の一般的な熱処理である場合: 水平チューブ炉が最も直接的で費用対効果の高い解決策です。

- 主な焦点が粉末、溶融物、または特定の結晶成長法を扱うことである場合: 材料を適切に管理するには、垂直チューブ炉が必要です。

- 主な焦点が急速なサンプル冷却または複雑なサンプルホルダーの使用である場合: 分割型チューブ炉は、その設計を正当化する比類のないアクセシビリティを提供します。

これらの基本的な設計を理解することで、あなたの科学的または産業的目標に機器を正確に合わせることができます。

要約表:

| 種類 | 向き | 主な特徴 | 最適な用途 |

|---|---|---|---|

| 水平型 | 水平 | 標準設計、費用対効果が高い、均一な加熱 | 固体サンプル、一般的な熱処理、連続プロセス |

| 垂直型 | 垂直 | 重力を利用、分離を防ぐ、均一な充填 | 粉末、液体、溶融物、結晶成長 |

| 分割型 | 水平または垂直 | ヒンジ付き本体、迅速なアクセス、容易な装填 | 急速冷却、複雑なサンプルホルダー、デリケートなアセンブリ |

熱処理プロセスを最適化する準備はできましたか?KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造により、お客様固有の実験ニーズを満たす深いカスタマイズを提供します。専門的なガイダンスとテーラーメイドのソリューションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 縦型ラボ用石英管状炉 管状炉