高温管状炉を選択する際、主な考慮事項はその物理的な構成であり、これはサンプルとの相互作用の方法に直接影響します。主要な設計は、水平型、垂直型、分割型、回転型の4つです。それぞれが単なる加熱を超えて、特定の実験設定、サンプルの種類、プロセス要件に対応するという独自の目的を果たします。

最適な炉の設計を選択することは、「最高の」ものを探すことではなく、炉の物理的レイアウトを材料とプロセスの特定の要求に合わせることです。核となる決定は、サンプルのアクセス性、材料の物理的状態、およびプロセスが重力または回転の恩恵を受けるかどうかにかかっています。

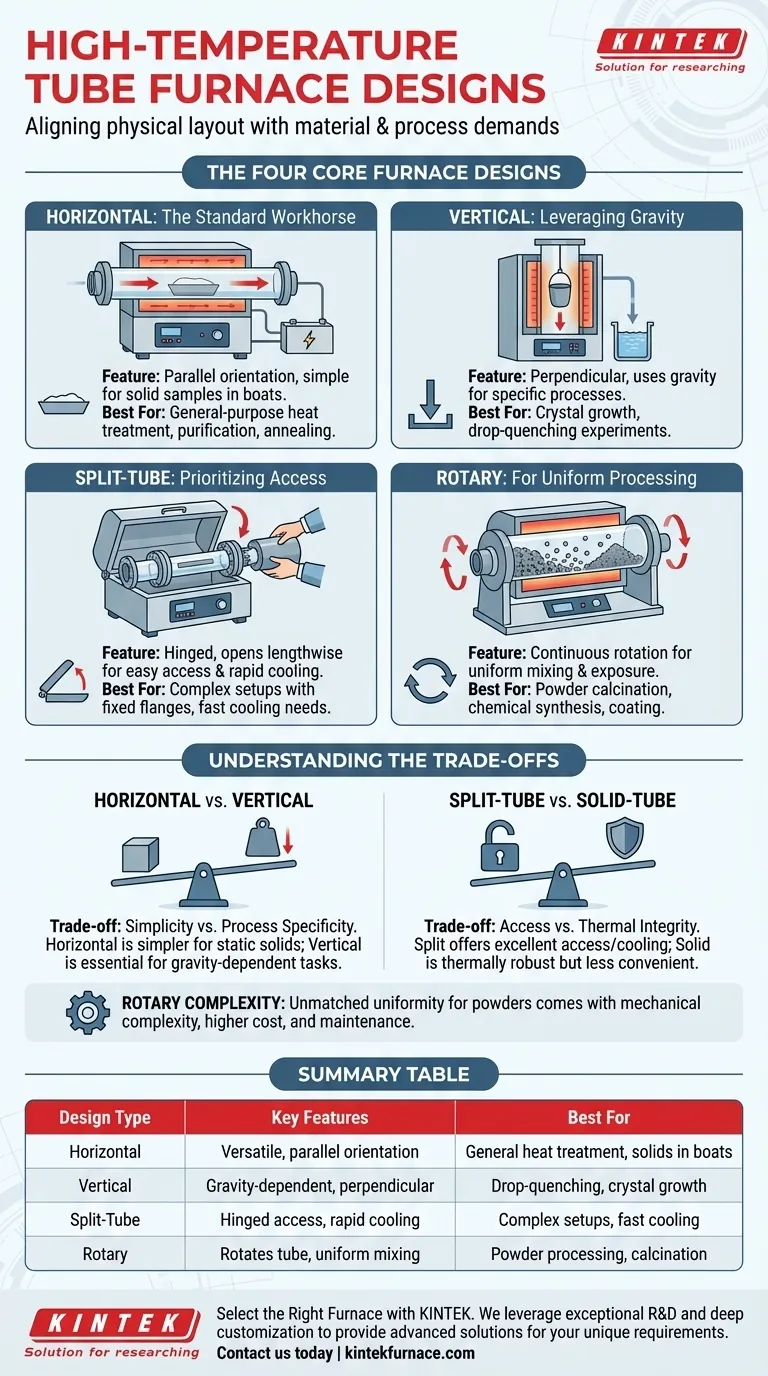

4つの主要な炉の設計

各炉の設計は、さまざまな実験室または生産ニーズに合わせて調整された根本的な利点を提供します。これらの違いを理解することが、作業に適したツールを選択するための第一歩です。

水平炉:標準的な実力派

水平炉は最も一般的で用途の広い設計であり、プロセスチューブが作業台に対して平行に配置されます。これは幅広い用途の標準です。

このレイアウトは、セラミックまたは石英の「ボート」に保持された固体サンプルの処理に最適です。そのシンプルさから、一般的な熱処理、精製、アニーリングにとって堅牢で費用対効果の高い選択肢となります。

垂直炉:重力の活用

垂直炉は、プロセスチューブを垂直に配置します。この設計は、特定の、多くの場合より高度なアプリケーションのために重力を有利に利用します。

特定の結晶成長方法など、サンプルがチューブ壁に接触すべきではないプロセスに不可欠です。また、サンプルが加熱ゾーンから下の急冷媒体に放出されるドロップクエンチ実験にも使用されます。

分割型炉:アクセスの優先

「クラムシェル」炉とも呼ばれる分割型炉はヒンジ式になっており、長さに沿って開くことができます。この機能により、プロセスチューブへの比類のないアクセスが可能になります。

この設計は、複雑なフランジや固定されたフランジを持つプロセスチューブを扱う場合に非常に貴重であり、それらを固定された炉にスライドさせるのが困難になります。また、炉本体を開いてチューブを周囲の空気にさらすことができるため、サンプルの急速な冷却も可能になります。

回転炉:均一な処理のために

回転炉は、加熱中にプロセスチューブ全体をゆっくりと回転させる特殊な設計です。この連続的な動きは、粉末や粒状材料を伴うアプリケーションにとって極めて重要です。

回転により、すべての粒子が熱とプロセス雰囲気(窒素やアルゴンなど)に均一にさらされることが保証されます。これにより、混合が不可欠な仮焼成、化学合成、コーティング用途にとって最良の選択肢となります。

トレードオフの理解

単一の設計がすべてのタスクに完璧ということはありません。選択には、アクセスの容易さ、プロセスの要件、複雑さのバランスを取ることが含まれます。

水平型対垂直型

ここでのトレードオフは、シンプルさとプロセスの特殊性の間です。水平炉は操作が簡単で、静的な固体サンプルにより広く適用できます。

垂直炉はセットアップがより複雑ですが、ドロップテストやチューブとの接触を避ける必要がある特定の種類の材料合成など、重力に依存するプロセスには不可欠です。

分割型対一体型

主なトレードオフは、アクセス性と熱的完全性の間です。分割型炉は、複雑なセットアップのロードに対して優れたアクセスを提供し、より速い冷却を可能にします。

しかし、炉が開く継ぎ目はわずかな熱損失の発生源となる可能性があり、一体型のソリッドチューブ設計と比較して均一性の低い熱ゾーンを作り出す可能性があります。ソリッドチューブ炉は熱的に堅牢ですが、サンプル配置の利便性ははるかに低くなります。

回転炉の複雑さ

回転炉は粉末に対して比類のない処理均一性を提供しますが、機械的な複雑さをもたらします。雰囲気制御に必要な回転シールとモーターシステムは、静的炉設計よりも多くのメンテナンスを必要とします。この特殊化は、高い初期コストと運用オーバーヘッドを伴います。

アプリケーションに最適な選択を行う

最終的な決定は、主要な実験目標によって導かれるべきです。

- 固体サンプルの一般的な熱処理が主な焦点である場合: 標準的な水平炉が最も実用的で費用対効果の高いソリューションです。

- 簡単なサンプルロードまたは急速な冷却が主な焦点である場合: 分割型炉は必要なアクセスと柔軟性を提供します。

- 粉末または粒状材料の均一な処理が主な焦点である場合: 回転炉は、一貫した混合と露出を保証する唯一の設計です。

- ドロップクエンチングのような重力依存のプロセスが主な焦点である場合: 垂直炉は、このニーズを満たすように特別に設計されています。

炉の基本設計をアプリケーションに合わせることで、機器が研究の資産となり、制約にならないようにすることができます。

要約表:

| 設計タイプ | 主な特徴 | 最適 |

|---|---|---|

| 水平型 | 多用途、費用対効果が高い、平行なチューブ配置 | 一般的な熱処理、ボート内の固体サンプル |

| 垂直型 | 重力依存、垂直なチューブ配置 | ドロップクエンチング、結晶成長、チューブ接触の回避 |

| 分割型 | ヒンジ付きアクセス、急速冷却、簡単なロード | 複雑なセットアップ、固定フランジ、急速なサンプル冷却 |

| 回転型 | チューブの回転、均一な混合、雰囲気制御 | 粉末処理、仮焼成、化学合成 |

研究室に最適な高温管状炉の選択にお困りですか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた先進的なソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深層カスタマイズ機能によって裏付けられており、お客様固有の実験要件に正確に対応します。粉末の処理、重力依存のセットアップが必要な場合、または複雑なサンプルの簡単なアクセスが必要な場合でも、より優れた結果を達成できるようお手伝いします。アプリケーションについて話し合い、カスタマイズされたソリューションを得るために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉