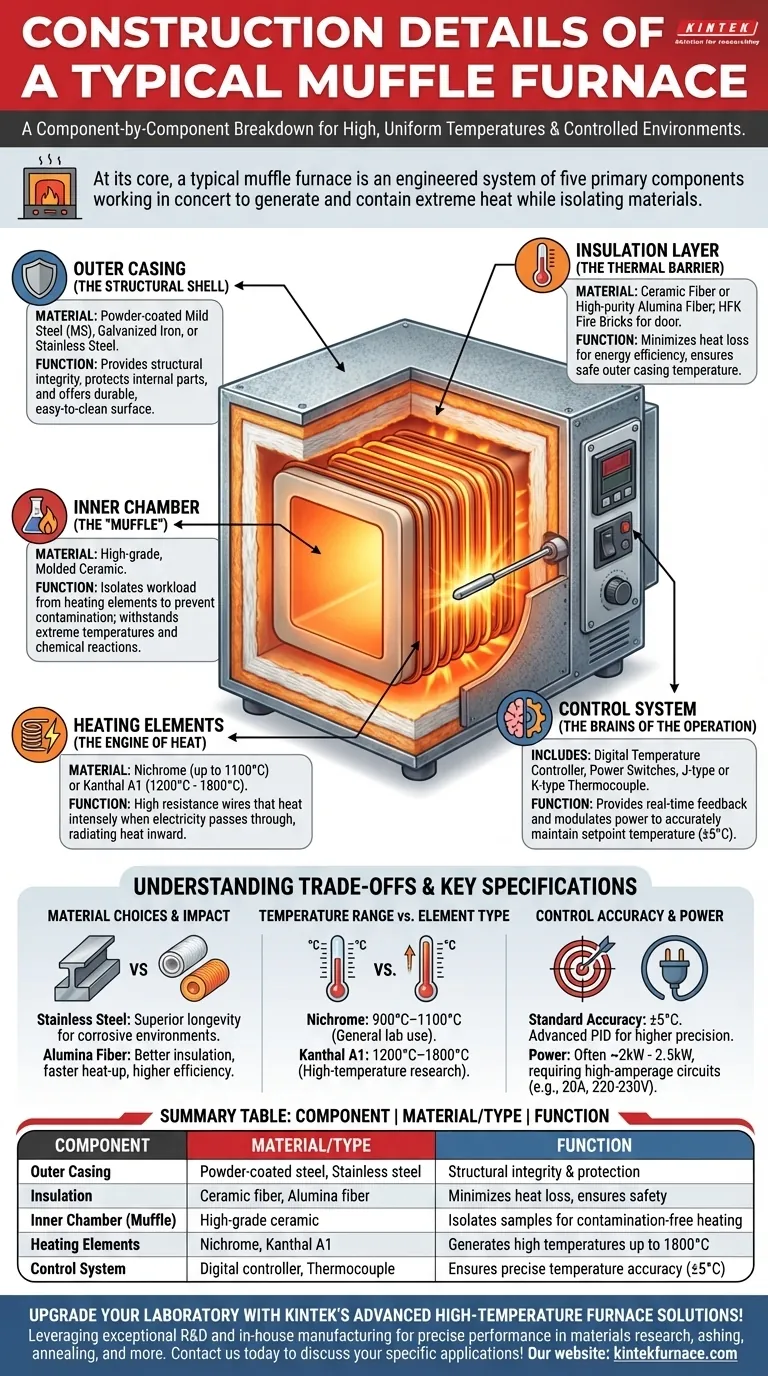

典型的なマッフル炉の核となるのは、構造的な外装ケース、非常に効果的な断熱層、「マッフル」として知られるセラミックの内部チャンバー、高抵抗の発熱体、そして正確な温度制御システムという、連携して機能する5つの主要コンポーネントで構成されています。これらの部品は、加熱された材料と発熱体が直接接触するのを隔離し、清潔で管理された環境を保証しながら、極めて高温で均一な温度を発生させるために特別に選択され配置されています。

マッフル炉の構造は、単なる部品の集合体ではありません。それは、鋼鉄製のケースからセラミックファイバー断熱材、カンタル発熱線に至るまで、すべての材料が科学的および産業的用途のために極度の熱を安全に封じ込め、正確に制御できるように選択された、慎重に設計されたシステムなのです。

マッフル炉の構成:コンポーネントごとの内訳

マッフル炉を真に理解するには、個々の部品が熱を発生させ封じ込めるという全体的な機能にどのように貢献しているかを見る必要があります。

外装ケース:構造的なシェル

最も外側の層は、通常、粉体塗装された軟鋼(MS)または亜鉛メッキ鉄(G.I.)シートで作られています。腐食耐性がより求められる用途には、ステンレス鋼製の本体が使用されます。

このケースは構造的な完全性を提供し、内部コンポーネントを実験室環境から保護し、耐久性があり清掃しやすい表面を提供します。

断熱層:熱バリア

外装ケースと内部チャンバーの間には、厚い断熱層があります。これは一般的にセラミックファイバーまたは高純度のアルミナファイバー材料で作られています。

この断熱材は2つの理由で極めて重要です。第一に、熱損失を最小限に抑え、炉をエネルギー効率高くします。第二に、外装ケースを安全な温度に保ち、オペレーターを火傷から保護します。ドアの断熱材には、頑丈なHFK耐火レンガが使用されることがよくあります。

内部チャンバー:炉の心臓部

決定的なコンポーネントは、内部チャンバー、すなわち「マッフル」であり、これは高品質の成形セラミック材料で作られています。

このセラミックチャンバーは、サンプルが置かれる作業空間です。その目的は、ワークロードを発熱体から隔離し、汚染や直接接触による損傷を防ぐことです。このセラミックは、極度の温度に耐え、攻撃的なガスや蒸気による化学反応に耐性があるという理由で選ばれています。

発熱体:熱のエンジン

熱は電気発熱体によって生成され、通常はニクロムやカンタル(A1)などの高抵抗ワイヤーで作られています。

これらの素子はコイル状に巻かれ、セラミックマッフルの外側に巻き付けられています。電流が流れると、その高い抵抗により激しく加熱され、その熱が内側に放射され、チャンバーの温度を均一に上昇させます。

制御システム:操作の頭脳

システム全体は制御パネルによって管理されます。これには、デジタル温度コントローラ、電源スイッチ、および表示ランプが含まれます。

温度センサー、通常はJ型またはK型熱電対がチャンバー内に配置され、リアルタイムの温度フィードバックを提供します。コントローラは次に、設定値を正確に達成し維持するために、発熱体に送られる電力を変調します。

トレードオフと主要仕様の理解

マッフル炉の性能とコストは、コンポーネントの材料と仕様に直接関連しています。

材料の選択とその影響

標準的な粉体塗装スチール製の本体は費用対効果が高く、ほとんどの用途に適しています。しかし、ステンレス鋼製の本体は優れた長寿命を提供し、腐食性の環境で作業する際には不可欠です。

同様に、標準的なセラミックファイバーは効果的ですが、高純度アルミナファイバーはより優れた断熱性を提供し、より速い加熱時間と高いエネルギー効率につながりますが、通常は価格が高くなります。

温度範囲 対 素子の種類

達成可能な最高温度は発熱体によって決まります。ニクロム素子は、900°C~1100°Cまでの炉で一般的です。

より高温(1200°C~1800°C)の場合、カンタルA1やその他の特殊材料などの、より堅牢で高価な素子が必要になります。

制御精度の重要性

ほとんどの標準的な炉は、±5°Cの温度精度を提供します。これは、灰化、乾燥、または基本的な熱処理などの一般的なタスクには十分です。

デリケートな冶金学または材料科学の研究では、より高い精度の度合いが必要になる場合があり、より高度なPIDコントローラとプレミアム熱電対が必要になります。

チャンバーサイズと電力要件

一般的な卓上モデルは、4x4x9インチや6x6x12インチのチャンバーサイズを特徴とし、通常、定格電力は2 kWから2.5 kW程度です。

この消費電力は大きく、標準的な220-230V単相電源で専用の、高アンペア数の回路(例:20A)を必要とすることがよくあります。

目的のための正しい選択をする

炉を選択することは、その構造の詳細を特定のタスクに合わせることを意味します。

- 主な焦点が一般的な実験室用途(例:灰化、焼鈍)である場合: 900°Cの範囲、ニクロム素子、粉体塗装スチール製の本体を備えた標準的な炉は、信頼性が高く費用対効果の高い選択肢です。

- 主な焦点が(>1100°Cの)高温材料研究である場合: 性能と長寿命を保証するために、カンタル(またはそれ以上)の素子と高純度アルミナ断熱材を備えた炉を指定する必要があります。

- 主な焦点が腐食性の蒸気や材料での作業である場合: 時間の経過による劣化を防ぐため、高品質のセラミックマッフルと完全なステンレス鋼製ケーシングを備えたモデルを優先してください。

各コンポーネントが炉の機能にどのように貢献するかを理解することで、目標のために完全に設計されたツールを自信を持って選択できます。

要約表:

| コンポーネント | 材料/種類 | 機能 |

|---|---|---|

| 外装ケース | 粉体塗装スチール、ステンレス鋼 | 構造的完全性と保護を提供する |

| 断熱材 | セラミックファイバー、アルミナファイバー | 熱損失を最小限に抑え、安全性を確保する |

| 内部チャンバー(マッフル) | 高品質セラミック | 汚染のない加熱のためにサンプルを隔離する |

| 発熱体 | ニクロム、カンタルA1 | 最高1800°Cまでの高温を発生させる |

| 制御システム | デジタルコントローラ、熱電対 | 正確な温度精度(±5°C)を保証する |

KINTEKの高度な高温炉ソリューションで研究室をアップグレードしましょう! 優れたR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、お客様固有のニーズに合わせたものを提供します。当社の深いカスタマイズ能力は、材料研究、灰化、焼鈍などのための正確な性能を保証し、効率と信頼性を高めます。お客様固有の用途をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド