実際には、マッフル炉の最も一般的な問題は、加熱の失敗、不正確な温度測定、および不安定な温度制御です。これらの問題は通常、3つの主要コンポーネントのいずれかの故障を示しています。加熱エレメントそのもの、温度を測定する熱電対、または電力を調整するコントローラーです。

マッフル炉の故障はめったに自然発生するものではありません。ほとんどの場合、極端な動作温度によって、加熱エレメントや熱電対などの消耗部品の摩耗、または電気制御システム内の問題が発生した結果として予測されます。これを理解することで、受動的な修理から能動的なメンテナンスへと移行できます。

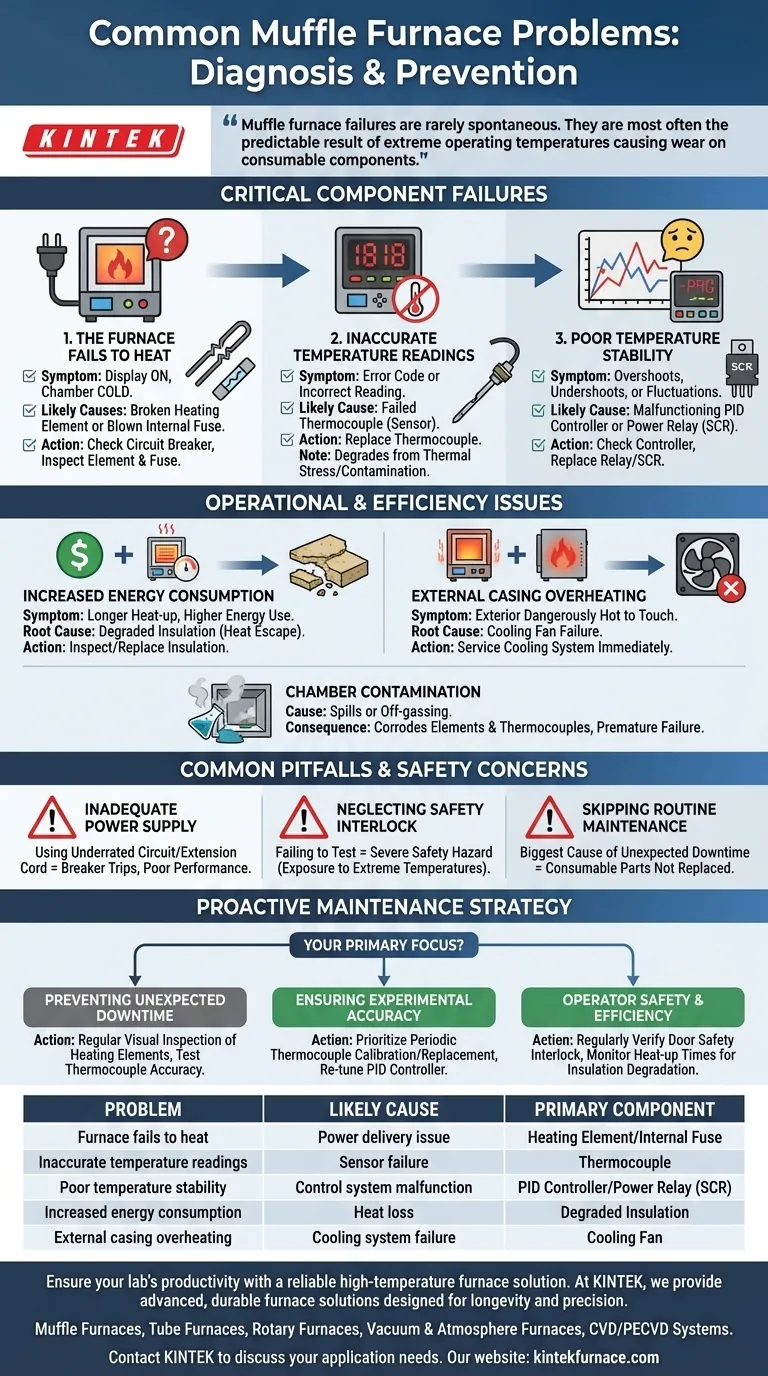

重要コンポーネントの故障の診断

マッフル炉の問題は、ほぼ常に高温サイクルによるストレス下で故障した特定のコンポーネントに遡ります。症状を特定することが、故障した部品を見つけるための最初のステップです。

炉が加熱しない

これは最も単純な故障です。炉のディスプレイは点灯しているのにチャンバーが冷たいままである場合、問題は電力供給システムにあります。

まず、外部要因を確認します。炉専用のサーキットブレーカーが落ちていないことを確認してください。

電源が安定している場合、問題は加熱エレメントの断線か、内部ヒューズの溶断である可能性が高いです。エレメントは消耗部品であり、多くの高温サイクルを経た後に劣化し、最終的に破損します。

不正確またはありえない温度測定値

コントローラーがエラーコード(一部のモデルでは「1818」など)または明らかに間違った温度を表示する場合、熱電対が故障した可能性があります。

熱電対は炉のセンサーであり、温度を測定するために加熱チャンバー内に伸びています。絶え間ない熱応力とサンプルからの汚染の可能性により、これらのセンサーは時間とともに劣化したり、破損したり、精度を失ったりすることがあります。

温度安定性の低下

炉の温度が設定値を超過したり、下回ったり、激しく変動したりする場合、問題は制御システムにあります。

これは、電力を自動的に管理するPIDコントローラーの故障である可能性があります。より一般的には、それが制御するリレーやSCRなどの電力切り替えコンポーネントの誤動作です。これらのコンポーネントは摩耗し、電力を正確に調整できなくなることがあります。

運転上および効率上の問題の理解

コンポーネントの完全な故障以外にも、マッフル炉は性能を低下させ、エネルギーを浪費し、安全上のリスクを生じさせる問題を引き起こす可能性があります。

エネルギー消費の増加

炉が加熱に時間がかかっている、または著しく多くのエネルギーを消費していることに気づいた場合、根本的な原因はほぼ常に断熱材の劣化です。

炉壁内の高純度繊維状アルミナ断熱材は時間とともに脆くなり、効果が低下し、より多くの熱が逃げるようになります。これにより、炉は温度を維持するためにこれまで以上に懸命に、より長く動作する必要があります。

外側ケーシングの過熱

炉の外側は触っても安全であるべきですが、これは二重壁構造と冷却ファンによって管理されている機能です。

ファンが故障すると、内壁と外壁の間に熱が蓄積し、外側が危険なほど熱くなります。これは、冷却システムのサービスが直ちに必要であることを示しています。

チャンバーの汚染

サンプルからのこぼれや激しいオフガス(例えば、灰化中)により、チャンバー内に残留物が残ることがあります。

この汚染は、加熱エレメントと熱電対の両方を直接攻撃し、腐食させ、早期の故障や不正確な測定につながります。

一般的な落とし穴と安全上の懸念

多くの炉の問題は、不適切なセットアップ、使用、または基本的なメンテナンスの欠如によって引き起こされます。これらの一般的な間違いを避けることは、信頼性と安全性のために不可欠です。

不適切な電源の使用

マッフル炉は要求の厳しい装置です。他の機器がある回路に接続したり、定格の低い延長コードを使用したりすると、頻繁にブレーカーが落ち、炉が正しく動作するために必要な電力が不足する可能性があります。

安全インターロックの無視

ほとんどの炉には、ドアを開けると加熱エレメントへの電力を自動的に遮断する安全インターロックが装備されています。このスイッチは故障したり、位置がずれたりすることがあります。

この機能を定期的にテストしないことは、オペレーターをチャンバーの極端な内部温度にさらす深刻な安全上の危険をもたらします。

定期メンテナンスの省略

予期せぬダウンタイムの最大の原因は、定期的なメンテナンススケジュールの欠如です。加熱エレメント、熱電対、ドアシールは永久的なものではありません。これらは検査と最終的な交換が必要な消耗部品です。

目標に合わせた適切な選択

炉のメンテナンスへのアプローチは、運用の優先順位と一致させる必要があります。能動的な戦略は、受動的な戦略よりも常に効果的です。

- 予期せぬダウンタイムの防止が主な焦点である場合: 加熱エレメントの摩耗を目視で検査し、熱電対の精度をテストするために定期的なメンテナンススケジュールを実施します。

- 実験の精度の確保が主な焦点である場合: 熱電対の定期的な校正または交換を優先し、温度の不安定性が観察された場合はPIDコントローラーの再調整を検討します。

- オペレーターの安全性と効率の確保が主な焦点である場合: ドアの安全インターロックを定期的に確認し、断熱材の劣化が大きなエネルギー消費になる前に検出するために加熱時間を監視します。

これらの一般的な故障箇所を理解することで、マッフル炉が作業にとって信頼性が高く、正確で、安全なツールであり続けることを保証できます。

要約表:

| 問題 | 考えられる原因 | 主要コンポーネント |

|---|---|---|

| 炉が加熱しない | 電力供給の問題 | 加熱エレメント / 内部ヒューズ |

| 不正確な温度測定値 | センサーの故障 | 熱電対 |

| 温度安定性の低下 | 制御システムの誤動作 | PIDコントローラー / 電力リレー (SCR) |

| エネルギー消費の増加 | 熱損失 | 断熱材の劣化 |

| 外側ケーシングの過熱 | 冷却システムの故障 | 冷却ファン |

信頼性の高い高温炉ソリューションで、研究室の生産性と実験の精度を確保してください。

KINTEKでは、予期せぬ機器の故障が重要なワークフローを中断させることを理解しています。優れた研究開発と社内製造を活用し、長寿命と高精度を実現するように設計された先進的で耐久性のある炉ソリューションを多様な研究室に提供しています。

当社の製品ラインには以下が含まれます。

- マッフル炉

- チューブ炉

- 回転炉

- 真空炉・雰囲気炉

- CVD/PECVDシステム

強力なカスタムメイド機能によって補完され、お客様固有の実験要件と運用環境に合わせて炉を正確に調整し、ダウンタイムを最小限に抑え、一貫した結果を維持できるよう支援します。

KINTEKに今すぐお問い合わせいただき、お客様のアプリケーションのニーズについてご相談の上、当社の堅牢な炉ソリューションが研究室の効率と安全性をどのように向上させるかをご確認ください。

ビジュアルガイド