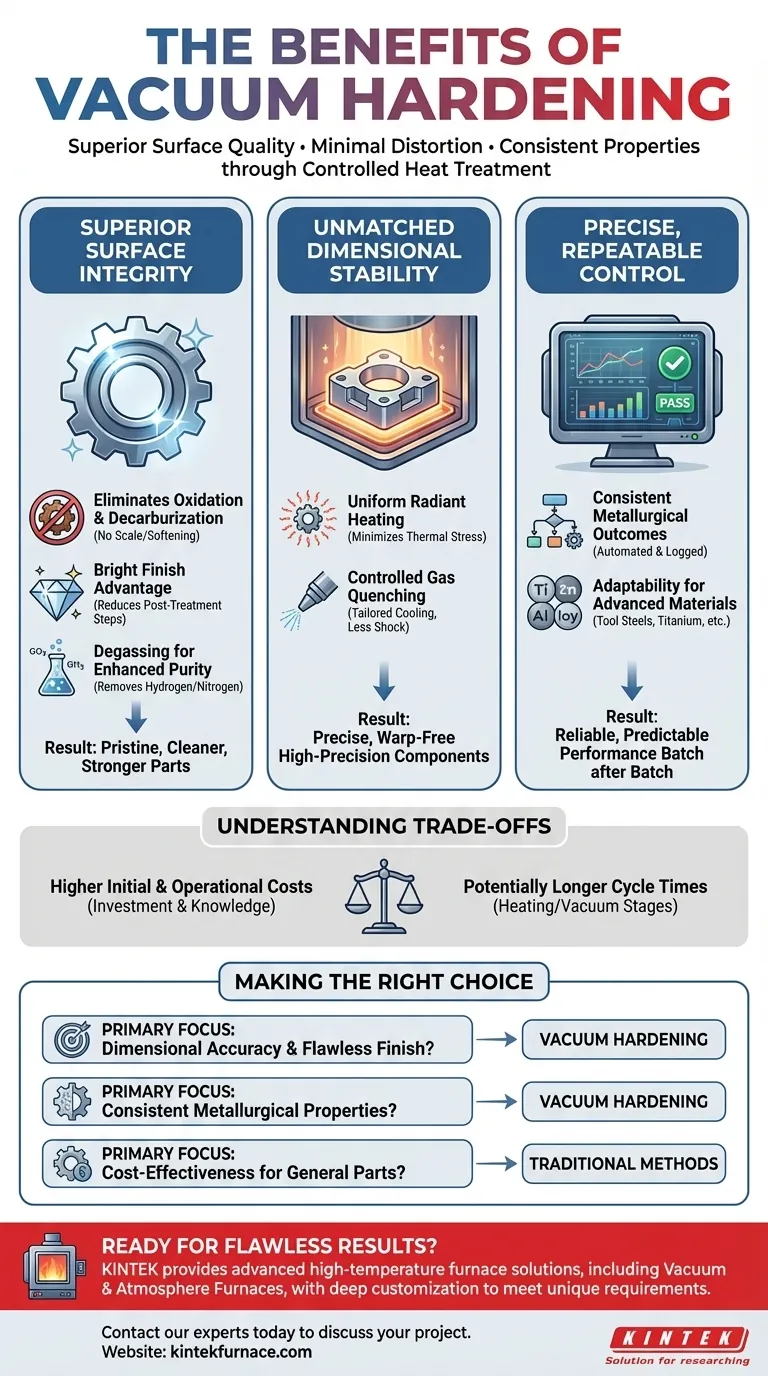

基本的に、真空焼入れは、優れた表面品質、部品の歪みの最小化、および非常に一貫した冶金特性をもたらす熱処理プロセスです。制御された低圧環境で加熱および焼入れプロセスを行うことにより、従来の雰囲気焼入れ方法に関連する多くの変数や負の副作用が排除されます。

真空焼入れの核となる利点は、制御です。酸素のような反応性ガスを排除することで、プロセスは表面欠陥を防ぎ、非常に正確な熱管理を可能にし、よりクリーンで、より強く、より寸法精度の高い部品を生み出します。

なぜ真空が優れた表面完全性をもたらすのか

真空焼入れの最も目に見える利点は、部品表面の元の状態です。これは、高温での不要な化学反応を防ぐ制御された雰囲気の直接的な結果です。

酸化と脱炭の排除

従来の炉では、酸素の存在が酸化を引き起こし、部品の表面にスケールや変色の層を形成します。真空環境は、定義上、この酸素を除去するため、この反応を完全に防ぎます。これにより、鋼の表面からの炭素の損失である脱炭も防がれ、部品が軟化したり、耐摩耗性が低下したりする可能性があります。

「ブライトフィニッシュ」の利点

酸化やスケールが発生しないため、部品は真空炉から光沢のある、きれいな金属表面で取り出されます。これにより、サンドブラスト、研削、化学洗浄などの費用と時間がかかる二次加工が不要になることが多く、全体のサイクルタイムが短縮され、部品の正確な寸法が維持されます。

純度向上のための脱ガス

真空は、水素や窒素などの閉じ込められたガスを金属自体から積極的に引き出します。この脱ガス機能は材料の純度を向上させ、これにより靭性、塑性、疲労強度などの機械的特性が大幅に向上し、水素脆化のリスクを軽減できます。

比類のない寸法安定性の実現

金型、ダイス、ギアなどの高精度部品にとって、寸法精度の維持は極めて重要です。真空焼入れは、熱処理の激しい加熱および冷却サイクル中に発生する可能性のある歪みを最小限に抑えるのに優れています。

均一な加熱が熱応力を低減

真空状態では、熱伝達は主に放射によって行われ、ワークピースをゆっくりと均一に加熱します。これは、ホットスポットを生成する可能性のある対流に依存する従来の炉とは異なります。この均一な加熱は、反りや歪みの主な原因である内部熱応力を最小限に抑えます。

制御された焼入れが衝撃を最小限に抑える

油や水のような液体に浸される代わりに、真空炉内の部品は通常、窒素のような高圧の不活性ガスを使用して冷却(焼入れ)されます。このガスの圧力、流量、温度は正確に制御できるため、調整された冷却速度が可能になります。このより穏やかで高度に制御された焼入れは、熱衝撃と歪みをさらに低減します。

正確で再現性のある制御の力

現代の真空炉の高度に自動化されたコンピューター制御の性質は、信頼性の高い予測可能な結果に直接つながります。

一貫した冶金学的結果

温度、時間、真空レベル、焼入れ圧力など、すべての重要な変数が正確に管理され、記録されます。これにより、バッチ内のすべての部品、およびその後のすべてのバッチが、まったく同じ処理を受けることが保証されます。その結果、比類のない再現性が実現され、常に一貫した硬度、浸炭深さ、微細構造が得られます。

先進材料への適応性

真空技術が提供する正確な制御は、先進的で敏感な材料の熱処理に最適です。これには、高合金工具鋼、チタン、および反応性が高いか、非常に特定の熱処理要件を持つその他の耐熱金属が含まれます。

トレードオフと考慮事項の理解

強力である一方で、真空焼入れはすべてのアプリケーションにとってデフォルトのソリューションではありません。そのトレードオフを客観的に比較検討することが、適切なエンジニアリング上の決定を下すための鍵となります。

初期費用と運用費の高さ

真空炉は、標準的な雰囲気炉と比較して、かなりの設備投資が必要です。その複雑さにより、メンテナンスコストも高くなり、より専門的な運用知識が必要になります。

サイクルタイムが長くなる可能性

後処理のクリーニングをなくすことで全体のプロセスは速くなる可能性がありますが、炉内の加熱および冷却サイクルは長くなることがあります。放射加熱は対流よりも本質的に遅く、深い真空を達成するには時間がかかります。

単純な部品に対する過剰な仕様

完璧な表面仕上げと最小限の歪みが重要な要件ではない、公差の低い汎用部品の場合、真空焼入れの利点は追加コストを正当化しない可能性があります。これらのアプリケーションには、従来のメソッドの方が経済的であることがよくあります。

目標に合った適切な選択をする

焼入れ方法を選択するには、プロセスの能力をプロジェクトの最も重要な要件と一致させる必要があります。

- 寸法精度と完璧な仕上がりが主な焦点である場合:射出成形金型、航空宇宙部品、複雑な工具などの高精度部品には、真空焼入れが決定的な選択肢です。

- 特定の、再現性のある冶金特性の達成が主な焦点である場合:真空焼入れの正確なデジタル制御により、大規模な生産において一貫した性能と信頼性が保証されます。

- 汎用部品の費用対効果が主な焦点である場合:より広い公差と重要性の低い表面要件を持つ部品には、従来の雰囲気焼入れまたは塩浴焼入れで十分であり、より経済的である可能性があります。

これらの核となる原則を理解することで、プロジェクトが要求する正確な結果をもたらす焼入れプロセスを選択することができます。

要約表:

| 主な利点 | 説明 |

|---|---|

| 優れた表面完全性 | 酸化/脱炭を防ぎ、後処理のクリーニングが不要になります。 |

| 比類のない寸法安定性 | 均一な放射加熱と制御されたガス焼入れにより、部品の歪みを最小限に抑えます。 |

| 正確で再現性のある制御 | 自動化されたプロセスにより、バッチごとに一貫した硬度と微細構造が保証されます。 |

| 先進材料に最適 | 工具鋼やチタンなどの敏感な合金の熱処理に最適です。 |

高精度部品で完璧な結果を達成する準備はできていますか?

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。真空・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の熱処理要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。

今すぐ当社の専門家にお問い合わせください。当社の真空焼入れソリューションがお客様のプロジェクトの品質と効率をどのように向上させることができるかについてご相談ください。

ビジュアルガイド