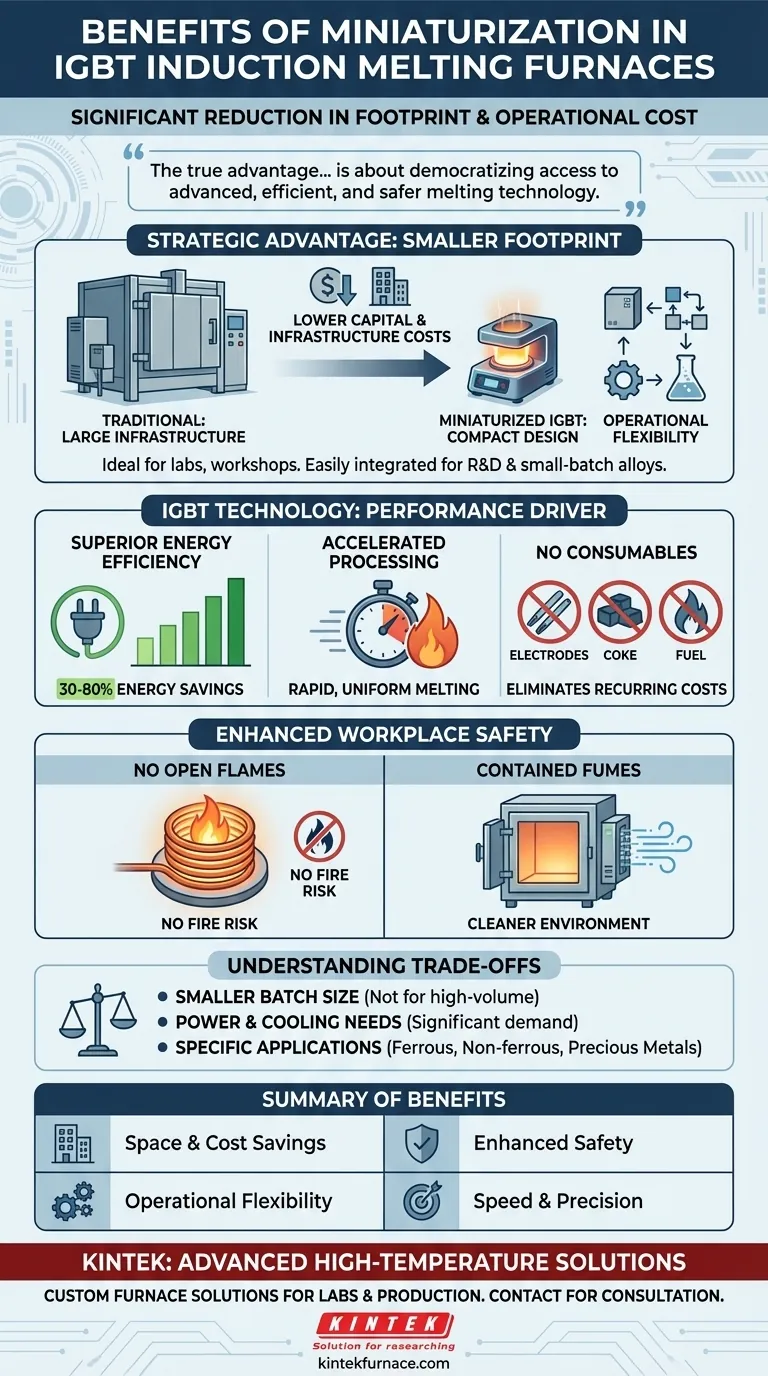

IGBT誘導溶解炉の小型化による主な利点は、設置面積と運用コストの両方を大幅に削減できることです。最新のIGBT(絶縁ゲートバイポーラトランジスタ)技術を活用することで、これらのコンパクトな炉は、従来の溶解システムのような大規模なインフラを必要とせずに、高効率と精密な制御を提供し、より多くの施設で利用可能になります。

小型化の真の利点は、単にスペースを節約することだけではありません。それは、高い設備投資コストと広い施設要件によってこれまで制限されていた操作に対して、先進的で効率的かつ安全な溶解技術へのアクセスを民主化することです。

フットプリントの縮小がもたらす戦略的優位性

小型化は、先進的な溶解操作への参入障壁を物理的にも財政的にも下げることにより、具体的なビジネス上の利益に直接つながります。

インフラストラクチャおよび設備投資コストの削減

コンパクトな設計は、導入コストを根本的に低減します。これにより、炉をより小さな生産施設、ワークショップ、または研究所に設置でき、高価な新規建設や大規模な施設改修の必要性を回避できることがよくあります。

このフットプリントの縮小は、機器とそれが占めるスペースの両方について、初期の設備投資額を減らし、全体的な投資リスクを低減します。

運用の柔軟性の実現

小型の炉は、既存の生産ラインやセル生産レイアウトにより容易に統合できます。その可搬性により、事業者は運用ニーズの変化に応じて床面積を再構成できます。

これは、大規模で専用の炉が非現実的で非効率的となる研究開発、プロトタイピング、または特殊な小ロット合金の製造にとって特に価値があります。

IGBT技術が性能を向上させる仕組み

コンパクトなフォームファクタの利点は、基盤となるIGBT電源の高効率によって可能になります。この技術こそが、小型の炉が印象的なパワーと精度で機能することを可能にするものです。

優れたエネルギー効率の解放

IGBTベースのシステムは、古い燃料焚き炉や抵抗炉と比較して、しばしば30%から80%の劇的なエネルギー節約を提供します。

この効率は、エネルギー伝達を金属に最適化する正確な周波数制御と、待機中の熱損失のほぼ排除から生まれます。炉は、実際に溶解しているときのみかなりの電力を消費します。

処理時間の短縮

誘導加熱は信じられないほど高速であり、従来の方式よりもはるかに速く金属を融点に到達させます。電磁場がターゲット材料を内部から直接加熱し、迅速で均一な溶解を保証します。

この速度と正確な温度制御の組み合わせにより、スループットが向上し、より一貫した冶金学的結果が得られます。

消耗品と燃料の排除

アーク炉やキュポラ炉とは異なり、IGBT誘導システムは電極、コークス、または可燃性燃料を必要としません。これにより、操作が簡素化され、継続的なコストが削減され、燃料の保管と取り扱いに関連する安全上の危険がなくなります。

トレードオフの理解

利点は大きいですが、小型システムに内在する制限を理解することが不可欠です。

バッチサイズとスループット

最も明白なトレードオフは溶解能力です。小型化された炉は、定義上、より小さなバッチ向けに設計されています。一度に数トンの大量、連続溶解を必要とする大規模な鋳造所の代替品としては適していません。

電力と冷却の要件

小型の誘導炉であっても、かなりの電力要件があります。施設がそのユニットのピーク需要をサポートできる電気サービスを持っていることを確認する必要があります。さらに、誘導コイルと電源は熱を発生するため、信頼性の高い水冷システムが必要です。

応用の範囲

多用途性がありますが、これらの炉は、鉄および非鉄金属、貴金属、特殊合金の溶解に最適です。これらはすべての加熱用途に対する万能な解決策ではなく、処理しようとしている特定の材料に基づいて選択する必要があります。

作業環境の安全性の向上

誘導技術の核となる利点(小型モデルでも維持されている)は、運用安全性の劇的な向上です。

裸火の排除

誘導溶解は無炎プロセスです。これにより、燃料焚き炉に関連する火災や重度の火傷のリスクが本質的に低減されます。

有害ヒュームの封じ込め

プロセスを制御された環境または密閉された環境で実行できるため、有毒ヒュームや煙の放出が最小限に抑えられます。これにより、開放炎システムと比較して、オペレーターにとってよりクリーンで安全な呼吸環境が生まれます。

貴社の運用に最適な選択をする

適切な炉を選択するには、技術の利点と主要な運用目標を一致させる必要があります。

- コスト削減とスペースの最適化が主な焦点の場合: 小型化されたIGBT炉は、初期のインフラコストと長期的なエネルギー費用の両方を最小限に抑えるための理想的なソリューションです。

- R&Dまたは特殊合金の製造が主な焦点の場合: コンパクトな炉の正確な制御、急速な加熱、およびより小さなバッチサイズは、実験や高付加価値製造において比類のない柔軟性を提供します。

- 大量、連続生産が主な焦点の場合: 小型炉(または複数ユニット)のスループットが目標を満たせるかどうかを慎重に評価する必要があります。その場合、より大容量のシステムが必要になる可能性があります。

結局のところ、小型化はIGBT誘導技術の強力な利点を、より幅広い現代の産業用途にとって、よりアクセスしやすく、効率的で、安全なものにします。

要約表:

| 利点 | 主な優位性 |

|---|---|

| スペースとコストの節約 | インフラストラクチャと設備投資を削減します。 |

| エネルギー効率 | 従来の炉と比較して30〜80%のエネルギー節約を提供します。 |

| 運用の柔軟性 | ラボや既存の生産ラインへの容易な統合を可能にします。 |

| 安全性の向上 | 無炎プロセスにより火災リスクを最小限に抑え、有害ヒュームを封じ込めます。 |

| 速度と精度 | 正確な温度制御による迅速で均一な加熱を提供します。 |

高効率でコンパクトな溶解ソリューションをラボまたは生産ラインに統合する準備はできていますか?

優れたR&Dと社内製造を活用するKINTEKは、多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に適合するための強力なカスタム化能力によって補完されています。

お客様の特定のニーズに合わせて調整された炉で、優れた結果を達成できるようお手伝いします。KINTEKに今すぐお問い合わせしてご相談ください!

ビジュアルガイド