本質的に、低圧浸炭処理(LPC)は酸素という変動要因を排除することにより、金属品質を根本的に向上させます。 真空中で熱処理プロセスを行うことにより、LPCは従来の雰囲気浸炭で内在するリスクである表面および表面下の酸化欠陥を防ぎ、その結果、冶金学的にクリーンで、より強く、より予測可能な最終部品が得られます。

重要な点は、従来の工法が酸素を制御しようと奮闘するのに対し、低圧浸炭処理はそれを完全に除去することです。この単一の違いが潜在的な欠陥の連鎖を防ぎ、優れた機械的特性と部品ごとの一貫性へと直接つながります。

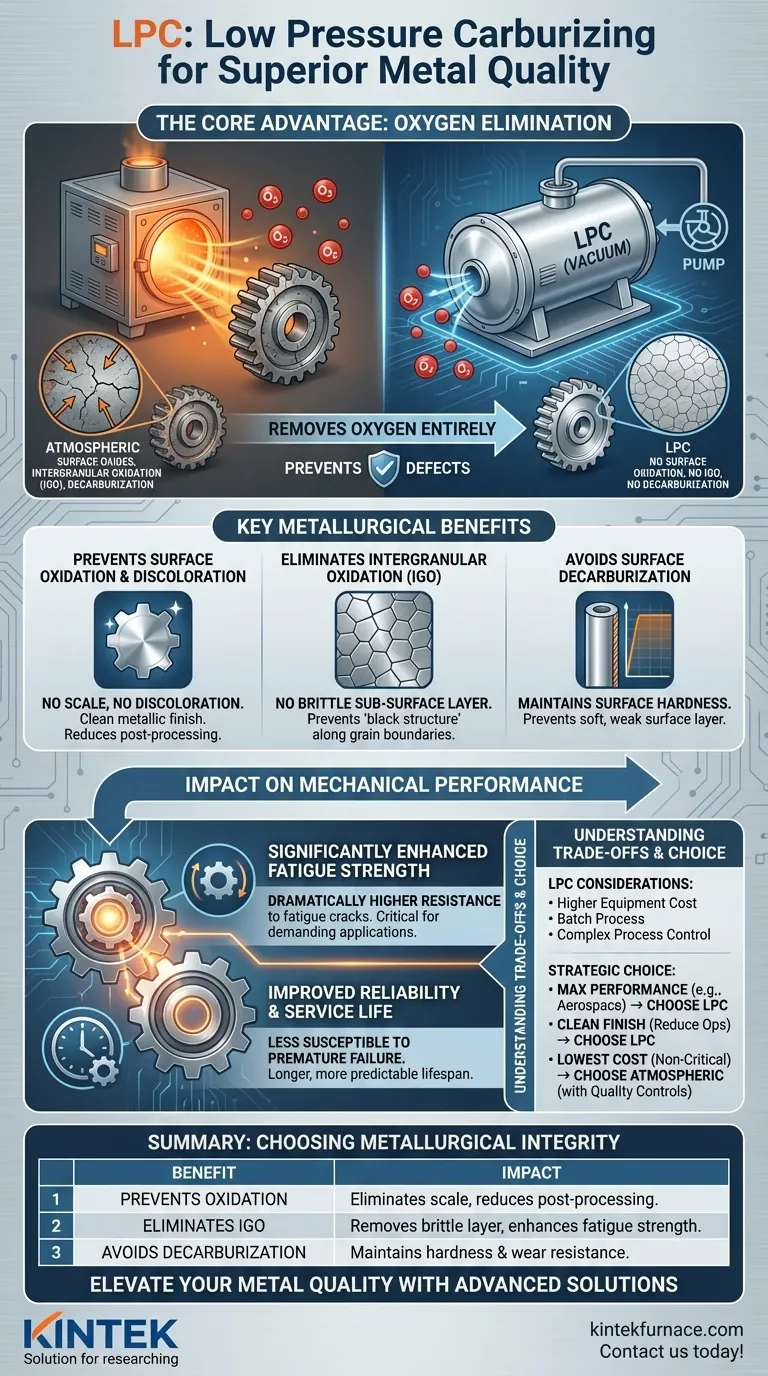

核心的な利点:方程式から酸素を排除する

LPCの主な利点はすべて、酸素を含まない真空環境から生まれます。これは単なるわずかなプロセスの微調整ではなく、鋼の表面がどのように改質されるかという点における根本的な変化を意味します。

表面酸化と変色の防止

従来のガス浸炭では、部品はたとえ「制御」されていても酸素を含む雰囲気にさらされます。これにより必然的に表面酸化物が生成されます。

LPCは、浸炭ガスを導入する前にチャンバー内の空気を物理的に除去します。酸素が完全に存在しないため、スケールや変色は形成されません。炉から出した直後、部品はクリーンで明るい金属光沢を保ちます。これにより、ショットブラストや化学洗浄などのコストのかかる後処理工程が不要になることがよくあります。

粒界酸化(IGO)の排除

これは最も重要な冶金学的利点です。雰囲気プロセスでは、酸素原子が粒界に沿って鋼内に拡散し、合金元素と反応して表面直下に微細な酸化物のネットワークを形成します。

粒界酸化(IGO)、または「黒い構造」として知られるこの現象は、脆い、弱くなった表面下の層を作り出します。LPCは真空下で動作するため、粒界に浸透する遊離酸素がありません。LPCはIGOの形成を完全に回避します。

表面脱炭の回避

脱炭は鋼の表面から炭素が失われることであり、耐摩耗性と疲労寿命を損なう柔らかく弱い層を作り出します。これは雰囲気制御が不十分な雰囲気炉で発生する可能性があります。

LPCシステムの正確な制御と酸素を含まない環境により、この表面炭素の損失を防ぎ、最終部品が設計された表面硬度と浸炭深さを一貫して達成できるようにします。

機械的性能への影響

これらの酸素関連の欠陥を排除することは、単なる外観上の改善ではありません。最終部品の機械的性能と信頼性に直接的かつ大きな影響を与えます。

疲労強度の大幅な向上

IGOは疲労寿命の主な敵です。IGOによって生成された脆い酸化物ネットワークは、微細な応力集中源として機能し、繰り返し荷重下で疲労亀裂が発生・伝播するための完璧な開始点となります。

IGOを完全に防止することにより、LPCは劇的に高い疲労強度を持つ部品を製造します。これはわずかな改善ではなく、トランスミッション、ベアリング、航空宇宙システムなど、要求の厳しい用途の部品にとって極めて重要な、性能の飛躍的な向上です。

信頼性と耐用年数の向上

疲労強度の向上は、より信頼性が高く、より長く予測可能な耐用年数を持つ部品へと直接つながります。

LPC処理された部品は、表面から始まる亀裂による早期の故障に対して耐性が低くなります。これにより保証請求が減少し、製品の評判が向上し、材料の限界ぎりぎりで動作する、より軽量でより強力なシステムの設計が可能になります。

トレードオフの理解

冶金学的には優れていますが、LPCはすべての用途にとって万能の解決策ではありません。客観的な評価を行うには、従来の工法との操作上および経済的な違いを認識する必要があります。

高い初期設備コスト

真空炉とその関連排気システムは、標準的な雰囲気浸炭炉と比較して、はるかに高い初期投資を必要とします。

バッチ処理の性質

LPCは本質的にバッチプロセスです。最新のシステムは非常に効率的ですが、一部の大規模雰囲気炉ラインの連続的なスループットには及ばない場合があり、これは非常に大量で低マージンの部品にとっては考慮すべき点です。

プロセス制御の複雑さ

高度に自動化されていますが、LPCシステムは操作とメンテナンスのために熟練した技術者を必要とします。高真空技術と正確なガス制御システムは、雰囲気システムのものよりも複雑です。

目標に合った正しい選択をする

低圧浸炭と従来の浸炭の選択は、特定の性能要件とビジネス目標に基づいた戦略的な選択です。

- 最大の性能と信頼性を最優先する場合: 航空宇宙、モータースポーツ、高性能産業用ギアなど、疲労破壊が許されないクリティカルな部品には、LPCが決定的な選択肢となります。

- クリーンな仕上げと後処理の削減を最優先する場合: LPCはクリーンで明るい部品を提供し、二次加工を排除することで、生産フローにおける時間と労力を節約します。

- 非クリティカル部品の部品あたりのコスト最小化を最優先する場合: 酸化の固有のリスクを管理するための堅牢な品質管理体制が整っていれば、従来のガス浸炭は依然として実行可能で経済的な選択肢です。

結局のところ、低圧浸炭を選択することは、初期プロセスコストよりも冶金学的完全性と予測可能な性能を優先するという決定です。

要約表:

| 利点 | 金属品質への影響 |

|---|---|

| 表面酸化の防止 | スケールと変色を排除し、後処理の必要性を削減 |

| 粒界酸化(IGO)の排除 | 脆い表面下の層を除去し、疲労強度を向上 |

| 表面脱炭の回避 | 表面硬度と耐摩耗性の一貫性を維持 |

| 機械的性能の向上 | クリティカルな部品の信頼性と耐用年数を向上 |

高度な熱処理ソリューションで金属品質を向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高温炉ソリューションを多様な研究所に提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて独自の実験要件に正確に適合するための強力な深いカスタマイズ機能によって裏付けられています。航空宇宙、モータースポーツ、産業用途を問わず、当社の低圧浸炭の専門知識は、優れた疲労強度と信頼性の達成に役立ちます。当社のプロセスを最適化し、一貫した高性能な結果をもたらす方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド