誘導炉の主な利点は、その優れたエネルギー効率、正確なプロセス制御、および生成される金属の高い純度です。金属の周囲の環境を加熱する従来の燃料炉とは異なり、誘導炉は電磁場を使用して金属を直接加熱します。この根本的な違いにより、よりクリーンで、より速く、より費用対効果の高い溶解プロセスが実現します。

誘導技術の核となる利点は、その直接的かつ非接触の加熱方法にあります。これは従来の炉とは根本的に異なり、優れたエネルギー効率、正確なプロセス制御、よりクリーンな溶解につながり、最終的に運用コストの削減と最終製品の品質向上をもたらします。

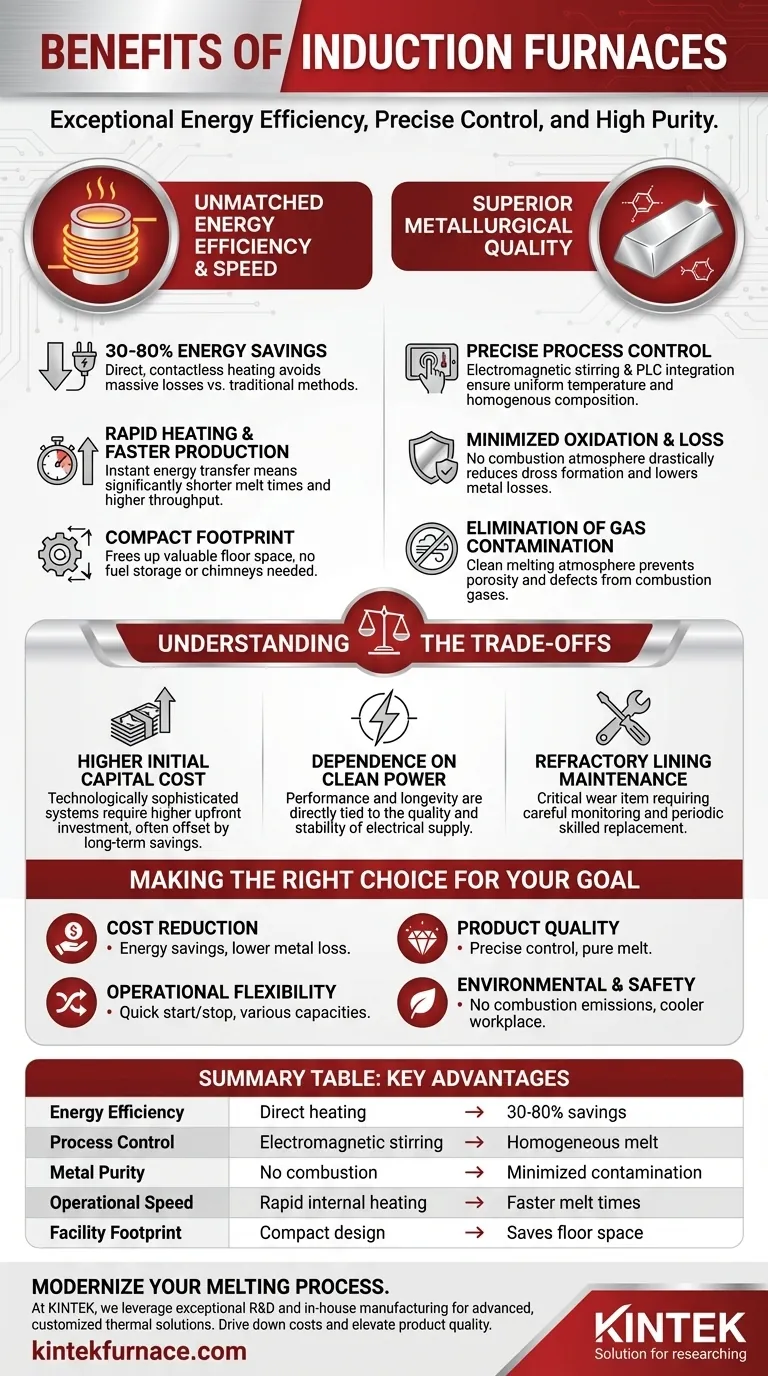

基礎:直接加熱がいかに効率を促進するか

誘導炉の効率は、その独自のエネルギー伝達方法に由来します。金属の装入物内で直接熱を発生させることで、燃焼ベースのシステムに固有の莫大なエネルギー損失を回避します。

比類のないエネルギー効率

誘導炉は、従来の方式と比較して30〜80%のエネルギー節約を実現できます。熱が金属自体の中で生成されるため、炉壁や周囲の空気を加熱するために無駄になるエネルギーはほとんどありません。

さらに、溶解サイクルが作動している間だけ電力が消費されるため、待機中の熱損失はゼロです。

迅速な加熱と生産速度

エネルギーはほぼ瞬時に金属に伝達されるため、加熱速度が大幅に向上し、溶解時間が短縮されます。これは、運用の生産効率とスループットに直接反映されます。

コンパクトな設置面積

誘導溶解システムは驚くほどコンパクトです。燃料貯蔵、煙突、複雑な排気処理システムのためのスペースを必要としないため、貴重な床面積が解放され、全体の施設運用コストを削減できます。

優れた冶金品質の実現

直接加熱は、燃料炉では達成不可能なレベルの制御を提供します。この制御こそが、一貫してより高品質の金属を生産するための鍵となります。

正確な温度と組成の制御

電磁場は溶融金属を自然に撹拌し、溶解全体にわたって非常に均一な温度と均質な化学組成を作り出します。

PLC(プログラマブルロジックコントローラー)と統合された最新の炉は、プロセス全体を正確かつ再現性高く制御できるため、オペレーターはさまざまな合金の特定の溶解レシピをプログラムできます。

酸化と金属損失の最小化

燃焼がないため、溶融金属と反応する酸素豊富な副産物がありません。これにより、酸化とドロス(浮きかす)の生成が大幅に減少し、金属の損失が減り、原材料からの歩留まりが向上します。

ガス汚染の排除

燃料炉は、燃焼プロセスから水素や炭素などのガスを導入し、これらが金属に溶解して気孔などの欠陥を引き起こす可能性があります。誘導溶解はクリーンな雰囲気中で行われるため、このガス汚染源が排除されます。

トレードオフの理解

利点は大きいものの、客観的な評価を行うには、誘導技術に関連する考慮事項と潜在的な課題を認識する必要があります。

高い初期資本コスト

誘導炉システムは技術的に洗練されており、多くの場合、より単純な従来の炉タイプと比較して初期投資が高くなります。ただし、このコストは長期的な運用コストの削減によって相殺されることがよくあります。

クリーンな電力への依存

炉の性能と効率は、電力供給の品質と安定性に直接関係しています。電力の低下、サージ、または高調波は、炉の動作やコンポーネントの寿命に影響を与える可能性があります。

耐火物ライニングのメンテナンス

溶融金属を保持する耐火物ライニングは、重要な消耗部品です。その状態を注意深く監視する必要があり、熟練した作業員による定期的な交換が必要であり、これはかなりの継続的な運用コストとなります。

目標に最適な選択をする

適切な溶解技術の選択は、運用の優先順位に完全に依存します。誘導炉は、いくつかの主要なビジネス目標において説得力のある事例を提供します。

- コスト削減が主な焦点の場合: 大幅なエネルギー節約、金属損失の削減、燃料費の排除は、長期的な運用コストを削減するための明確な道筋を提供します。

- 製品品質が主な焦点の場合: 正確な温度制御、均質な溶解、クリーンな雰囲気により、すべてのバッチで優れた冶金純度と一貫性が保証されます。

- 運用の柔軟性が主な焦点の場合: キログラムからトンまでの容量でさまざまな金属や合金を迅速に開始、停止、溶解できる能力により、誘導は非常に適応性の高いソリューションとなります。

- 環境と作業員の安全が主な焦点の場合: 燃焼排出物の排除と、より涼しく静かな作業環境により、最新のEHS基準を満たすための優れた選択肢となります。

最終的に、誘導炉技術の採用は、効率、制御、品質を向上させるために溶解プロセスを近代化するための戦略的な決定です。

要約表:

| 利点 | 主な利点 | 影響 |

|---|---|---|

| エネルギー効率 | 直接的、非接触の加熱 | 従来の方法と比較して30〜80%のエネルギー節約 |

| プロセス制御 | 電磁撹拌とPLC統合 | 均質な溶解と正確な温度制御 |

| 金属純度 | 燃焼雰囲気がない | 酸化の最小化とガス汚染の排除 |

| 運用速度 | 迅速な内部加熱 | 溶解時間の短縮と生産スループットの向上 |

| 施設設置面積 | コンパクトな設計、燃料システム不要 | 貴重な床面積の節約と施設コストの削減 |

誘導炉の効率と精度で溶解プロセスを近代化する準備はできましたか?

KINTEKは、優れた研究開発と社内製造を活用し、さまざまな研究所や生産施設向けに高度な熱ソリューションを提供しています。当社の深いカスタマイズ能力により、お客様の誘導炉システムは、金属純度、エネルギー節約、プロセス制御に関する固有の運用要件を満たすように正確に調整されます。

KINTEKの誘導炉がコストを削減し、製品品質を向上させる方法について、当社の専門家にご相談ください。

ビジュアルガイド