その核心において、ロータリーチューブ炉の主な利点は、卓越したプロセス均一性と効率を達成できることです。加熱されたチューブ内で材料を連続的に転がすことにより、静置型炉に存在する不均一な加熱とサンプルの沈降という根本的な問題を解決し、より高品質な製品と迅速な処理時間を実現します。

従来の静置型炉は、ホットスポットや熱分布の悪さから不均一な結果をもたらすことがよくありますが、ロータリーチューブ炉の動的な混合作用は、すべての粒子が均一に加熱されることを保証します。この原理は、優れた製品均質性、プロセス効率、再現性のある結果を達成するための鍵となります。

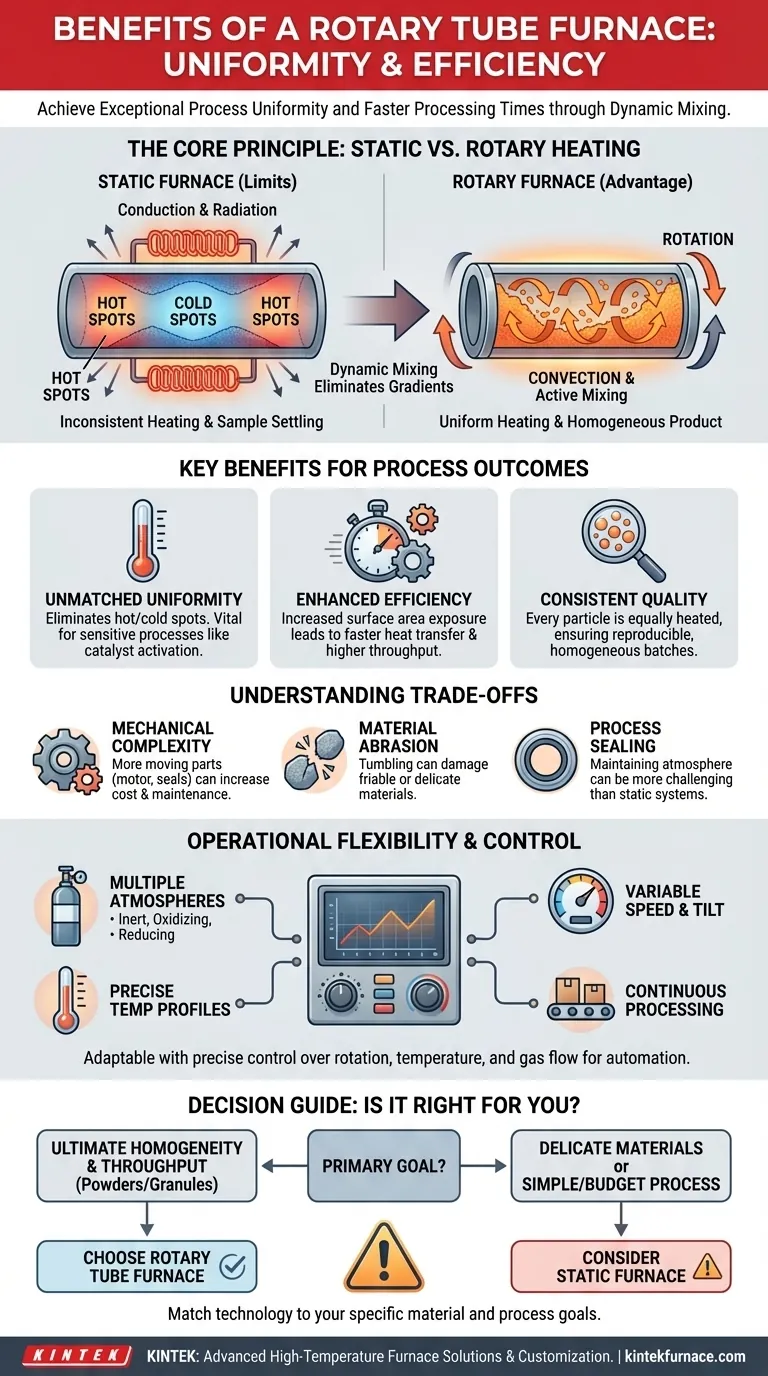

コア原理:動的加熱 対 静的加熱

ロータリー炉の利点を理解するには、まず静置型炉との比較が必要です。根本的な違いは、熱が処理される材料に伝達される方法にあります。

静置型炉の限界

標準的な非回転チューブ炉では、サンプル材料は静止したままです。熱は主に伝導と放射によって伝達されます。

この静的なアプローチは、しばしば大きな温度勾配を引き起こします。炉壁に接する材料は、中央の材料よりもはるかに高温になり、ホットスポットとコールドスポットができます。

さらに、粉末混合物の異なる成分は、密度の違いにより沈降または分離し、最終製品が不均一になる原因となります。

ロータリーの利点:能動的混合

ロータリーチューブ炉は、より効果的な第3の熱伝達モード、すなわち対流をもたらします。チューブが回転すると、内部の材料が継続的に持ち上げられ、転がされます。

この絶え間ない混合により、温度勾配がなくなり、すべての粒子が熱源と周囲の雰囲気に均等にさらされることが保証されます。また、サンプルの沈降や凝集も防ぎます。

その結果、極めて均一な加熱と、はるかに均質な最終製品が得られます。

プロセス結果に対する主な利点

動的加熱の原理は、科学的および産業的プロセスに直接的な利点をもたらします。

比類のない温度均一性

ホットスポットとコールドスポットの排除は最も重要な利点です。これは、材料の最終特性を左右する精密な温度制御が求められる触媒活性化や焼結などのデリケートなプロセスにおいて不可欠です。

向上した熱伝達効率

転がす作用により、ある瞬間に熱にさらされる材料の表面積が劇的に増加します。この強化された熱伝達は、より速い処理時間と高いスループットにつながります。

一貫した均質な製品品質

すべての粒子が同じ熱的経験をするため、バッチごとに最終製品の一貫性が高まります。これにより、静置システムでよく見られる、処理不足の材料と過剰処理の材料が混在することを防ぎます。

トレードオフの理解

いかなる技術にも考慮すべき点があります。客観的な評価には、潜在的な欠点も認識する必要があります。

機械的な複雑さ

モーター、シール、回転機構の追加により、ロータリー炉は静置炉よりも機械的に複雑になります。これは、初期コストの増加や、寿命を通じてのメンテナンスの増加につながる可能性があります。

材料の摩耗

連続的な転がし動作は、すべての材料に適しているわけではありません。脆いまたはデリケートな材料は、チューブ内の研磨作用(アトリッションと呼ばれる)により、崩れたり摩耗したりする可能性があります。

プロセスの密閉性

完全に密閉された静置炉と比較して、チューブの端にある回転シールがあるため、ロータリーシステムで完全に制御された密閉雰囲気を維持することはより困難になる場合があります。

運用の柔軟性と制御

最新のロータリー炉は高度な制御性を備えており、幅広い用途に対応できます。

多様な雰囲気に適応可能

静置型チューブ炉と同様に、ロータリーシステムは特定のガス環境で動作するように設計できます。これにより、不活性(窒素、アルゴン)、酸化(空気)、または還元(水素)雰囲気下でのプロセスが可能になります。

プロセス変数の精密制御

オペレーターは主要なパラメータを正確に調整してプロセスを最適化できます。これらの変数は、回転速度、チューブ傾斜角度、温度プロファイル、およびガス流量などです。

連続処理への適合性

ロータリー炉の設計は、連続的または半連続的な材料処理に本質的に適しています。フィーダーと回収システムを統合することで、最小限の人的介入で自動化された高スループット生産が可能になります。

ロータリーチューブ炉はあなたのプロセスに適していますか?

適切な炉を選択するには、技術の強みを主な目的に合わせる必要があります。

- 究極の製品均質性が主な焦点である場合: ロータリーチューブ炉は、その混合作用が不均一性を排除するために特化して設計されているため、優れた選択肢です。

- 粉末や顆粒のスループット最大化が主な焦点である場合: ロータリー炉の高速な熱伝達と連続処理能力により、非常に効率的です。

- デリケートで脆い、または特殊な形状の材料を処理している場合: 転がしによる機械的損傷のリスクを慎重に検討してください。静置炉の方が安全な選択肢かもしれません。

- 限られた予算で単純な熱処理が主な焦点である場合: 標準的な静置型チューブ炉は、機械的な複雑さが少なく、より費用対効果の高いソリューションを提供します。

最終的に、適切な炉の選択は、熱伝達が特定の材料とプロセス目標にどのように影響するかを理解することにかかっています。

要約表:

| 利点 | 説明 |

|---|---|

| 均一加熱 | 連続的な転がしによりホットスポット/コールドスポットを排除し、一貫した温度分布を実現。 |

| 効率向上 | 熱伝達が速くなることで処理時間が短縮され、スループットが向上する。 |

| 製品均質性 | すべての粒子が均等に処理されることを保証し、再現性の高い高品質な結果をもたらす。 |

| 運用の柔軟性 | 様々な雰囲気(不活性、酸化、還元)に適応可能で、パラメータの精密制御が可能。 |

カスタムロータリーチューブ炉でラボのパフォーマンスを向上させる準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品群は、お客様固有の実験要件を正確に満たすための強力なディープカスタマイゼーション機能によって補完されています。当社の炉がお客様のプロセスに優れた均一性、効率性、信頼性をもたらす方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉