本質的に、真空炉は、金属粉末や高度な合金から高純度、高性能の部品を製造するための不可欠なツールです。その主な用途は、粉末冶金における真空焼結と、航空宇宙、医療、エネルギーなどの重要な産業で使用される反応性および高温合金向けの特殊な熱処理、溶解、ろう付けです。

真空炉の根本的な利点は、熱ではなく、制御された環境です。大気中のガス、特に酸素を除去することにより、不要な化学反応を防ぎ、開放環境では達成不可能なレベルの純度と構造的完全性を持つ材料の製造を可能にします。

真空環境が重要である理由

真空炉を使用するという決定は、高温処理中に材料の化学的性質と微細構造を絶対的に制御する必要性によって推進されます。

酸化と汚染の防止

高温では、ほとんどの金属および合金は空気中の酸素やその他のガスと激しく反応します。この酸化は、不要な表面層を形成し、不純物を導入し、材料の機械的特性を劣化させる可能性があります。

真空炉はこれらの反応性ガスを排気し、化学的に不活性な環境を作り出します。これにより、最終製品が汚染されず、設計意図どおりの正確な特性を持つことが保証されます。

純度と均一性の確保

表面酸化を防ぐだけでなく、真空環境は水素や窒素などの溶存ガスを金属内部から除去することもできます。この脱ガスプロセスは、超高純度材料の製造に不可欠です。

その結果、非常に均一な結晶粒構造と一貫した密度が得られ、要求の厳しい用途で予測可能で優れた性能を発揮します。

粉末冶金における主な用途

粉末冶金(PM)は、金属粉末から固体部品を作成するプロセスです。真空炉は最終的な固化工程に不可欠です。

高密度化のための真空焼結

真空焼結は、圧縮された金属粉末を融点直下まで加熱し、粒子を結合させて高密度の固体部品を形成するプロセスです。

これを真空中で行うことで、粉末の酸化を防ぎ、優れた結合を促進し、高密度、向上した機械的強度、および優れた寸法精度を持つ部品を生成します。

要求の厳しい産業向け精密部品

このプロセスは、自動車産業向けのギアや構造部品など、複雑な形状を持つ高精度金属部品の製造に使用されます。これにより、歪みが最小限に抑えられ、部品の最終的な完全性が損なわれないことが保証されます。

超硬材料と炭化物の製造

工具産業は、タングステンカーバイドのような非常に硬く耐摩耗性の高い材料を製造するために真空焼結に依存しています。真空は、硬い炭化物粒子と金属結合剤(コバルトなど)との間のクリーンで強力な結合を保証します。

高度な金属合金の加工

多くの高性能合金にとって、真空中での加工は選択肢ではなく、基本的な要件です。

超合金の溶解と鋳造

超合金(ニッケルベースまたはコバルトベース)やチタンのような反応性合金は、現代のジェットエンジンやガスタービンの基盤となっています。

真空誘導溶解(VIM)は、これらの材料をるつぼで溶解するために使用され、高温性能にとって致命的となる酸素汚染から保護します。これにより、重要な部品に可能な限り最高の純度と強度を保証します。

特性向上のための熱処理

真空熱処理および硬化は、合金の結晶構造を変化させて、硬度、靭性、寿命の増加などの望ましい特性を達成するために使用されます。

このプロセスは、表面酸化のリスクなしに、非常に均一な加熱と迅速で制御された冷却(ガス焼入れ)を提供し、高合金鋼やその他の金属の全体的な機能性を向上させます。

強力でクリーンな接合のための真空ろう付け

真空ろう付けは、母材を溶解することなく、金属部品間に強力で気密性の高い結合を形成するために使用される接合プロセスです。

これは、電気産業向けの真空遮断器やエンジン向けの燃料噴射装置のような複雑な構造の組み立てに理想的です。真空により、ろう材がクリーンに流れ、表面を適切に濡らし、母材と同じくらい強力な接合部が作成されます。

トレードオフの理解

強力である一方で、真空炉は従来の雰囲気炉とは異なる独自の考慮事項をもたらします。

高い初期費用と運用コスト

真空炉はかなりの設備投資を伴います。高真空を維持するために必要なポンプ、チャンバー、制御システムは、購入と維持に複雑で高価です。

長いサイクルタイム

深い真空を達成するのは瞬間的ではありません。加熱サイクルを開始する前にチャンバーを排気するのに必要な時間、いわゆる排気時間は、雰囲気炉と比較してプロセス全体の時間を延長します。

プロセスの複雑さの増加

真空炉の操作には専門知識が必要です。技術者は、真空原理、リーク検出、および処理される材料の特定の脱ガス特性を理解し、成功し再現可能な結果を確保する必要があります。

目標に応じた適切な選択

真空炉プロセスを使用するという決定は、最終部品の必要な性能特性に直接結びついている必要があります。

- 極限環境(例:航空宇宙エンジン)向けの超高純度で欠陥のない材料の作成が主な焦点である場合:超合金またはチタンの真空溶解および鋳造が最良の選択です。

- 高密度で強度のある複雑なネットシェイプ部品の製造が主な焦点である場合:金属粉末の真空焼結が正しい道です。

- 既存の合金部品の表面硬度と寿命を向上させることが主な焦点である場合:真空熱処理または硬化は、表面汚染を排除することにより、優れた結果を提供します。

- 異種または複雑な部品を高強度で純粋な接合で接合することが主な焦点である場合:真空ろう付けが理想的なソリューションです。

最終的に、真空環境を習得することが、高度なエンジニアリング材料の可能性を最大限に引き出す鍵となります。

要約表:

| 用途 | 主要プロセス | 利点 |

|---|---|---|

| 粉末冶金 | 真空焼結 | 高密度、強度、純度、寸法精度 |

| 金属合金 | 熱処理 | 硬度、靭性の向上、酸化のない表面 |

| 反応性合金 | 真空溶解 | 超高純度材料、汚染防止 |

| 部品接合 | 真空ろう付け | 強力でクリーンな接合、気密性の高い結合 |

精密さと純度で材料加工を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、航空宇宙、医療、エネルギーなどの産業向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験ニーズを満たすための強力な深層カスタマイズ機能によって支えられています。今すぐお問い合わせください。当社の真空炉がお客様のラボの効率をどのように向上させ、粉末冶金および合金用途で優れた結果をもたらすことができるかについてご相談ください!

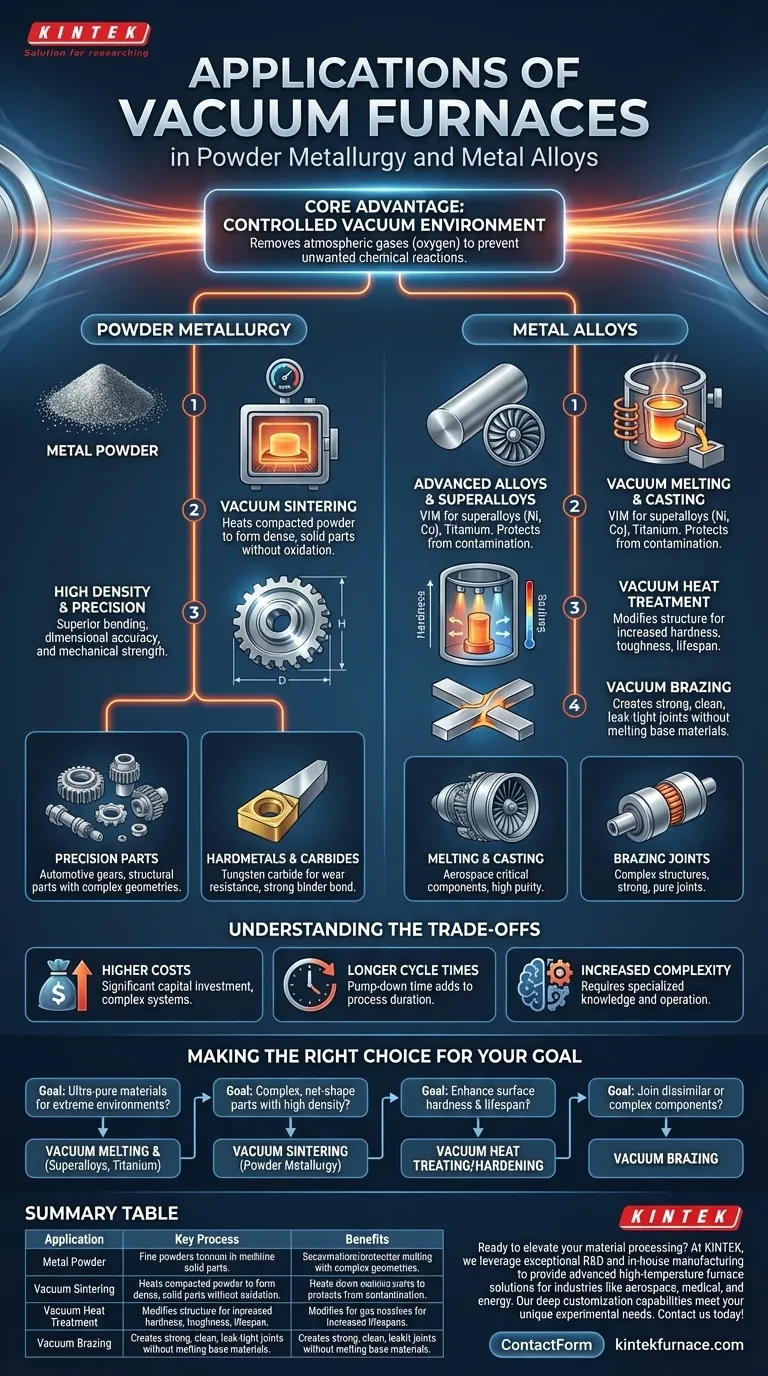

ビジュアルガイド