その核心において、温度制御システムは真空炉の頭脳です。これは、特定のプロセスに必要な精密な熱プロファイルを監視、調整、実行する自動システムです。センサーとコントローラーを使用して、加熱速度、保持時間(ソーク)、および冷却速度を指示し、厳密に事前に決定された計画に従って材料の特性を変換します。

温度制御システムの真の役割は、設定温度に到達するだけではありません。それは、制御された真空環境で、特定の、再現性のある、検証可能な材料結果を保証するために、複雑な熱レシピを完璧に実行することです。

温度制御システムがどのように精度を達成するか

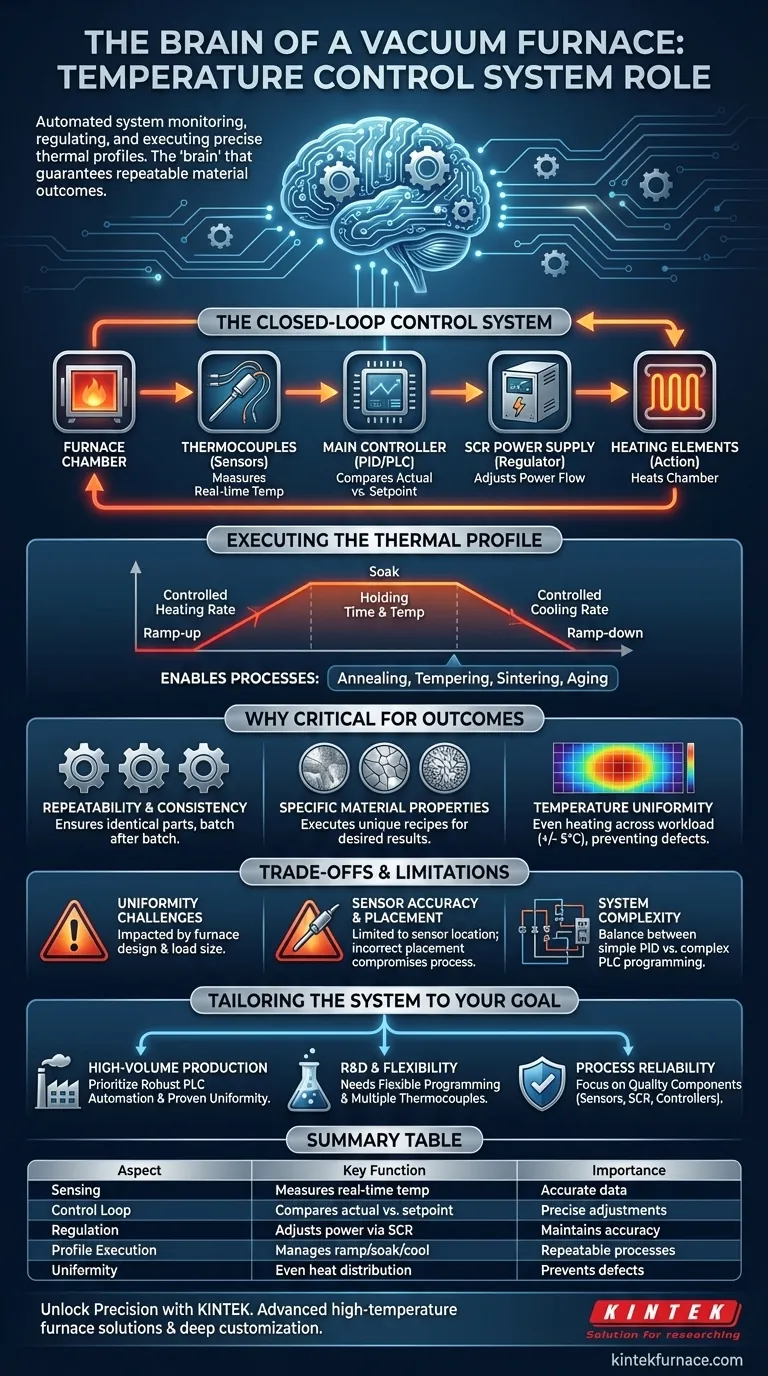

真空炉が一貫した結果をもたらす能力は、完全に閉ループ制御システムに依存しています。このシステムは、プロセスで必要とされる正確な条件を維持するために、継続的に測定、比較、調整を行います。

センシング:熱電対の役割

プロセスは測定から始まります。熱電対は、炉内の高温ゾーンの温度をリアルタイムで直接読み取るために炉室内に配置される堅牢なセンサーです。

これらのセンサーは、特殊な補償導線を介してメインコントローラーに接続されており、信号が正確に保たれ、炉外の温度変化によって歪まないようにします。

制御ループ:信号からアクションへ

熱電対からの信号はメイン温度コントローラーにフィードバックされ、これはPIDプログラマー、タッチスクリーンインターフェース、または完全に自動化されたPLCシステムでありえます。

コントローラーは、熱電対からの実際の温度を、プログラムされたレシピの目標温度設定値と常に比較します。この比較は毎秒何回も行われます。

電力の調整:コントローラーと発熱体

実際の温度と設定値温度の差に基づいて、コントローラーは炉の発熱体に供給される電力を正確に調整します。

これは通常、電力の流れを細かく調整できるSCR(サイリスタ)電源によって管理されます。炉が冷えすぎている場合はコントローラーが電力を増やし、熱すぎる場合は電力を減らし、+/- 1°Cの公称精度で制御を実現します。

熱プロファイルの実行

この制御ループは、単一の温度を保持するだけではありません。以下の要素を含む熱プロファイル全体を管理します。

- 昇温:制御された速度で材料を加熱します。

- 均熱:材料を特定の温度で一定時間保持します。

- 降温:制御された速度で材料を冷却します。

この精密な実行により、焼鈍、焼き戻し、焼結、時効処理などの冶金プロセスが可能になります。

この制御が材料結果にとって重要である理由

真空は純粋な環境を作り出しますが、実際の変換を行うのは温度制御システムです。この精度がなければ、プロセスは信頼性が低く、一貫性のない結果を生み出すでしょう。

再現性と一貫性の確保

工業用熱処理の目標は、同じバッチでも1年後でも同じ部品を製造することです。検証済みの熱プロファイルを高精度で順守することで、制御システムはすべての部品が同じ望ましい冶金構造と物理的特性を達成することを保証します。

特定の冶金プロセスの実現

異なる材料と望ましい結果には、大きく異なる熱レシピが必要です。たとえば、焼鈍は金属を軟化させるためにゆっくりとした冷却を必要としますが、焼き戻しは靭性を高めるために低温に加熱します。制御システムは、これらのユニークで複雑なプロファイルの実行を可能にします。

温度均一性の達成

一点での精度だけでなく、システムは作業負荷全体にわたって温度均一性(例:+/- 5°C)を達成するために不可欠です。適切な制御は、良好な炉設計と相まって、大きな部品や小型部品のバスケット全体が均一に加熱されることを保証し、欠陥や不整合を防ぎます。

トレードオフと限界の理解

強力であるとはいえ、温度制御システムは絶対確実ではありません。その限界を理解することが、成功した操作の鍵となります。

温度均一性の課題

特に大型炉において、完璧な温度均一性を達成することは、重要なエンジニアリングの課題です。発熱体の配置、炉の設計(ホットウォール対コールドウォール)、負荷のサイズはすべて、熱がどれだけ均一に分布するか影響します。

センサーの精度と配置

システム全体の精度は、そのセンサーによって本質的に制限されます。熱電対の読み取り値は、その正確な位置に対してのみ有効です。誤った配置は、コントローラーが認識している温度とワークピースの実際の温度が異なることにつながり、プロセスを損なう可能性があります。

制御システムの複雑さ

単純さと機能性にはトレードオフがあります。基本的なPID(比例・積分・微分)コントローラーは、単純な均熱サイクルには信頼できます。しかし、異なる昇温と均熱を含む複雑な多段階プロセスは、より高度なPLC(プログラマブルロジックコントローラー)から恩恵を受けますが、これにはより洗練されたプログラミングと設定が必要です。

目的に合った適切な選択

温度制御システムの異なる側面に置く重点は、あなたの主要な目的と一致している必要があります。

- 大量生産が主な焦点である場合:バッチごとの一貫性を確保するために、堅牢なPLC自動化とホットゾーン全体にわたる実証済みの温度均一性を備えたシステムを優先してください。

- 研究開発が主な焦点である場合:柔軟なプログラミングと、実験プロセスを正確にマッピングおよび監視するために複数の熱電対を追加できる機能を備えたシステムが必要です。

- プロセスの信頼性が主な焦点である場合:熱電対、SCR電源、ブランド名コントローラーなどの主要コンポーネントの品質に焦点を当ててください。これらの故障は、熱処理サイクルの完全性を直接損なうためです。

最終的に、温度制御システムを習得することは、絶対的な精度で材料を変換する技術を習得することです。

要約表:

| 側面 | 主要機能 | 重要性 |

|---|---|---|

| センシング | リアルタイム温度を測定するために熱電対を使用 | 制御のための正確なデータを提供 |

| 制御ループ | 実測温度と設定温度を比較 | 精密な調整を可能にする |

| 規制 | SCRを介して発熱体への電力を調整 | 温度精度を維持 |

| プロファイル実行 | 昇温、均熱、降温フェーズを管理 | 再現性のある熱プロセスを保証 |

| 均一性 | 作業負荷全体にわたって均一な熱分布を達成 | 欠陥と不整合を防ぐ |

KINTEKで研究室の精度を解き放つ

KINTEKは、卓越したR&Dと自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なディープカスタマイズ機能によって補完されています。大量生産、研究開発、プロセスの信頼性のいずれに重点を置いているかにかかわらず、当社の専門知識は、均一な材料結果のための完璧な温度制御を保証します。

今すぐお問い合わせください、当社のオーダーメイド炉システムがお客様の研究室の効率と精度をどのように向上させられるかについてご相談ください!

ビジュアルガイド