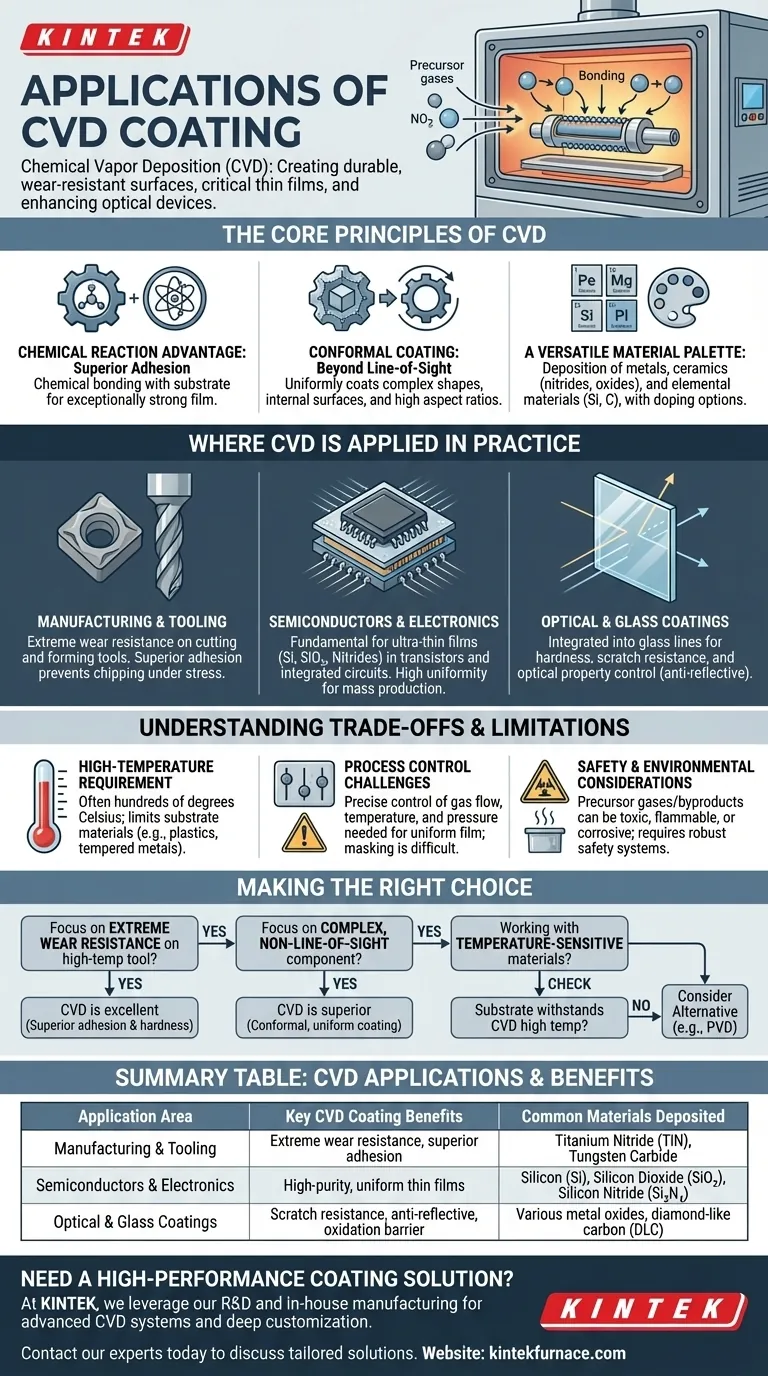

本質的に、化学気相堆積(CVD)は、非常に多様な産業で利用される極めて汎用性の高いコーティングプロセスです。その主な用途は、製造工具向けに極めて耐久性があり耐摩耗性に優れた表面を作成すること、半導体産業で重要な薄膜を堆積させること、そして光学デバイスやガラスの特性を向上させることです。

CVDは、特に複雑な形状の部品に、高い密着性と均一なコーティングが要求される場合に好まれる手法です。その決定的な特徴は、コーティングを表面に化学的に結合させる化学反応であり、優れた耐久性を生み出しますが、このプロセスにはコーティングできる材料の種類を制限する高温が必要です。

CVDの基本原理

その用途を理解するためには、まずCVDが他の手法よりも選ばれる理由を理解する必要があります。そのユニークな気相化学反応プロセスは、明確な利点をもたらします。

化学反応の利点:優れた密着性

CVDは単に材料を表面に層状に重ねるだけではありません。このプロセスでは、前駆体ガスを高温チャンバーに導入し、それらが基板と反応して化学的に結合します。

これにより、基板そのものの一部となる、非常に強固で密着性の高い膜が形成されます。この結合は、物理蒸着法で得られる密着性よりも優れていることがよくあります。

コンフォーマルコーティング:視線方向を超えて

コーティングはガスから形成されるため、複雑な特徴の中や周りに流れ込むことができます。これにより、CVDは複雑な形状、内部表面、高アスペクト比の部品を均一にコーティングするのに理想的です。

PVDのような視線方向のプロセスとは異なり、CVDはすべての表面が均等にコーティングされることを保証します。これは多くの先端部品にとって重要な要件です。

多様な材料パレット

CVDは、多種多様な材料を堆積させるために使用できます。これには、金属、窒化物や酸化物などのセラミックス、シリコンや炭素などの元素材料が含まれます。

さらに、これらの材料はプロセス中に「ドーピング」され、半導体の電気伝導性を変化させるなど、特定の性能目標に合わせてコーティングの機能を付与することができます。

CVDが実際に適用される場所

CVDプロセスの独自の特性により、いくつかの主要な産業課題に対する理想的なソリューションとなります。

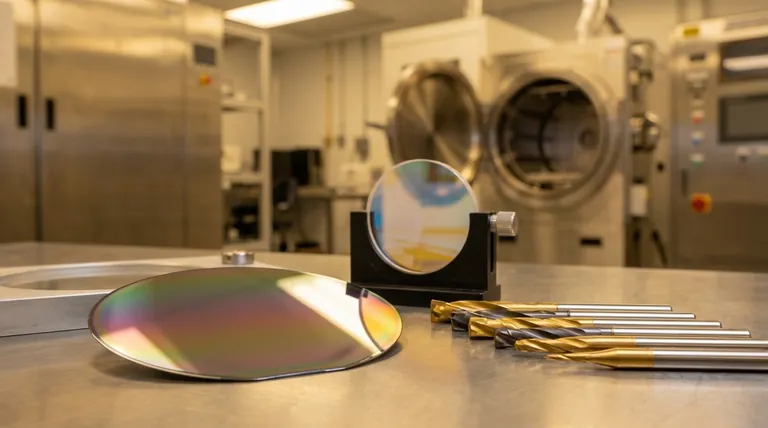

製造と工具

CVDの最も一般的な用途は、金属成形工具や切削工具に耐摩耗性コーティングを作成することです。カーバイドミーリングインサート、旋削工具、その他の耐摩耗部品は、窒化チタンのような硬いコーティングから多大な恩恵を受けます。

CVDプロセスによる優れた密着性により、コーティングが加工操作の極度の応力と熱の下で剥がれたり剥離したりすることがなくなります。

半導体とエレクトロニクス

CVDは現代のエレクトロニクス製造において不可欠です。トランジスタや集積回路の構成要素を形成する超薄膜のシリコン、二酸化ケイ素、各種窒化物を堆積させるために使用されます。

このプロセスは、大量生産のための高い堆積速度と、マイクロエレクトロニクスデバイスの性能と信頼性に不可欠な、非常に均一な層を作成する能力を提供します。

光学およびガラスコーティング

ガラス産業では、CVDはしばしばフロートガラス製造ラインに直接統合されます。ガスを使用して、ガラスの特性を向上させる薄く耐久性のある層を堆積させます。

これらのコーティングは、硬度を高め、耐傷性を向上させ、反射または透過を制御するように光学特性を変更することができ、同時に酸化を防ぎます。

トレードオフと制限の理解

CVDは強力ですが、万能の解決策ではありません。そのプロセス特性は、考慮しなければならない特定の制限を生み出します。

高温要件

CVDの主な欠点は、化学反応を促進するために高温(多くの場合、数百度の摂氏)に依存していることです。

この高温は、コーティングできる基板材料の種類を制限します。多くのプラスチック、焼き戻しされた金属、またはその他の温度に敏感な材料は、プロセスによって損傷したり反ったりします。

プロセス制御の課題

完全に均一な膜厚を達成するには、ガス流量、温度、圧力の正確な制御が必要です。制御が不十分だと、コーティング内にばらつきや粒子汚染が生じる可能性があります。

さらに、部品の特定の部分をコーティングされないようにマスキングすることは、視線方向のプロセスよりもCVDの方が大幅に困難です。

安全と環境への配慮

CVDプロセス中に生成される前駆体ガスや化学副生成物は、しばしば有毒、可燃性、または腐食性があります。

これにより、取り扱いのためには洗練された高価な設備、ならびに廃棄物を中和するためのコールドトラップやスクラバーなどの堅牢な安全・環境システムが必要となります。

用途に応じた適切な選択

適切なコーティング技術の選択は、材料、部品の幾何学的形状、および性能目標に完全に依存します。

- 極度の耐摩耗性が要求される高温工具が主な焦点である場合: CVDは、その優れた密着性と極めて硬いセラミックコーティングを堆積させる能力により、優れた選択肢です。

- 複雑で視線方向外の部品のコーティングが主な焦点である場合: CVDが複雑な形状に対してコンフォーマルで均一なコーティングを作成できる能力は、優れた選択肢となります。

- ポリマーや特定の合金などの温度に敏感な材料を扱っている場合: 基板がCVDの高温に耐えられることを確認するか、物理蒸着(PVD)などの代替手段を検討する必要があります。

その独自の化学結合プロセスと固有の制限を理解することにより、CVDを活用して、最も要求の厳しい用途向けに極めて耐久性があり機能性に優れた表面を作成することができます。

要約表:

| 応用分野 | CVDコーティングの主な利点 | 一般的に堆積される材料 |

|---|---|---|

| 製造と工具 | 極度の耐摩耗性、切削工具に対する優れた密着性 | 窒化チタン(TiN)、超硬タングステン |

| 半導体とエレクトロニクス | マイクロエレクトロニクス向けの高純度で均一な薄膜 | シリコン(Si)、二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄) |

| 光学およびガラスコーティング | 耐傷性、反射防止特性、酸化バリア | 各種金属酸化物、ダイヤモンドライクカーボン(DLC) |

要求の厳しい用途向けに高性能なコーティングソリューションをお探しですか?

KINTEKでは、最先端のCVDシステムを含む、最先端の高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の製品ラインナップは、お客様固有の実験および生産要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

次世代の半導体を開発している場合でも、耐摩耗工具を作成している場合でも、光学部品を強化している場合でも、当社の専門知識が優れた結果の達成を支援します。今すぐ当社の専門家にご連絡いただき、お客様に合わせたソリューションをどのように調整できるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

よくある質問

- 加熱ゾーンの分割とガス流量制御の重要性とは?CVDによるMoS2結晶成長をマスターする

- CVD炉でどのようなナノ材料を合成できますか?多用途なナノスケール材料の生成を解き放つ

- CVDグラフェンプロセスにおける高真空ポンプシステムの主な機能は何ですか?高純度合成を保証する

- BN@PyCエアロゲルのCVDにおける反応ガス源としてのメタンの機能は何ですか?材料の剛性をマスターする

- CVD成膜プロセスで使用されるコーティング前駆体の種類は?優れた膜品質を実現するための必須クラス

- 化学気相成長(CVD)とは何か、そしてそれは一般的にどこで使用されていますか?主な用途と利点

- パルス照射合成における超高真空PVDの役割は何ですか?カルコゲナイド金属の純粋な前駆体を構築する

- 化学気相成長法(CVD)の応用分野とは?チップから太陽電池まで、現代テクノロジーを支える力