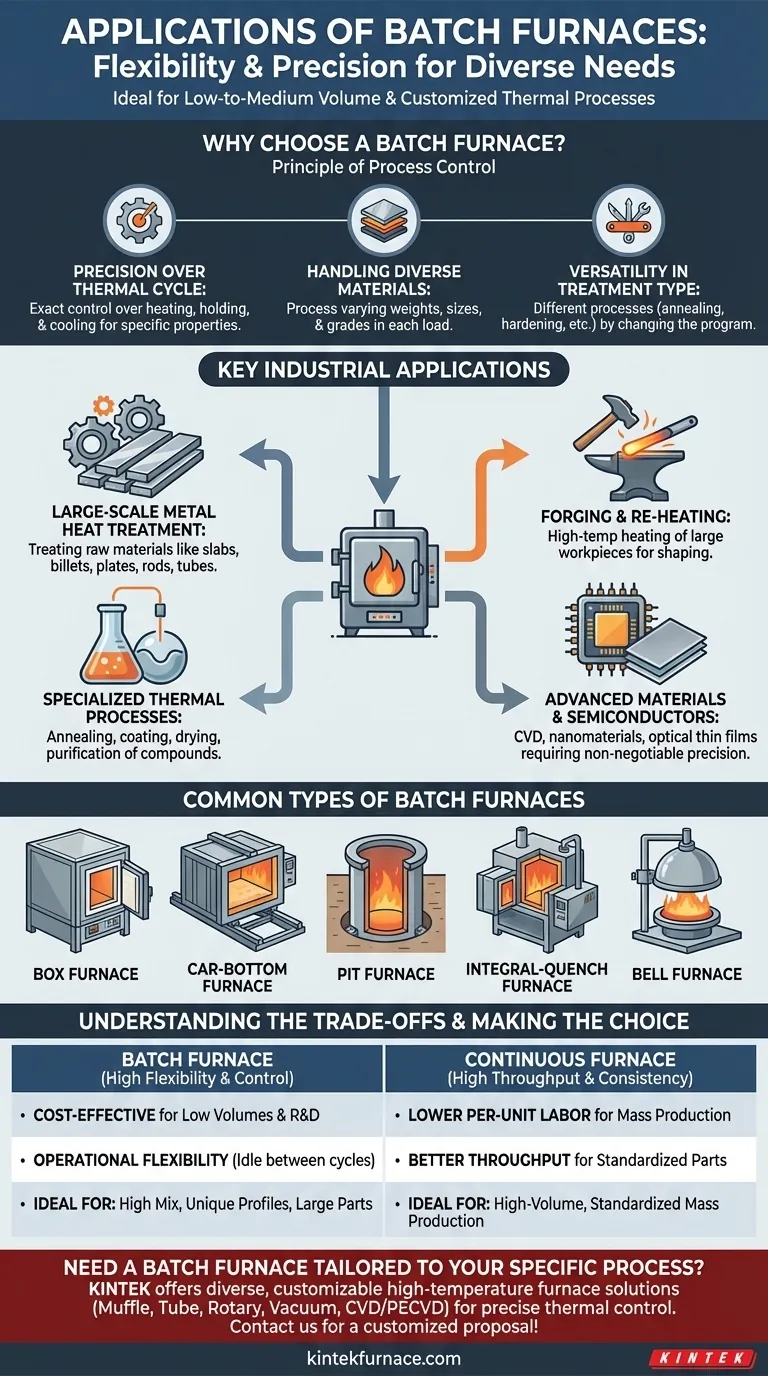

簡単に言えば、バッチ炉は、特に少量から中量生産において、高い柔軟性と加熱・冷却サイクルに対する精密な制御を必要とする熱プロセスに使用されます。主な用途には、金属部品や原材料(スラブ、ビレット、プレートなど)の熱処理、高温鍛造、および半導体分野における焼鈍、コーティング、先進材料合成などの特殊なプロセスが含まれます。

バッチ炉の核となる価値は、その適応性です。反復的な単一作業のために設計された連続炉とは異なり、バッチ炉は多様な部品、サイズ、熱プロファイルを処理するのに優れており、カスタマイズされた高精度作業に理想的な選択肢となります。

なぜバッチ炉を選ぶのか?プロセス制御の原理

バッチ炉を使用するという決定は、基本的に大量処理よりも制御と柔軟性を優先することに基づいています。それは、単一の離散的な材料の負荷、つまり「バッチ」を一度に処理することによって機能します。

熱サイクルにおける精度

各バッチは、独自の、慎重にプログラムされた熱サイクルにかけられます。これにより、加熱速度、保持時間、冷却速度を正確に制御でき、特定の材料特性を達成するために不可欠です。

多様な材料の処理

単一のバッチ炉で、ある負荷から次の負荷へと、異なる重量、サイズ、グレードの材料を処理できます。あるバッチは小さな鋼部品かもしれませんが、次のバッチは大きな単一のアルミニウムビレットかもしれません。

処理タイプの多様性

この柔軟性は、実行される熱処理の種類にも及びます。同じ炉を、各バッチのプログラムを変更するだけで、焼鈍、硬化、焼き戻し、応力除去などの異なるプロセスに使用できます。

主要な産業用途

バッチ炉の適応性は、重工業からハイテク研究まで、幅広い産業で不可欠なものとなっています。

大規模な金属熱処理

これは主要な用途です。バッチ炉は、鋼やアルミニウムのスラブ、ビレット、プレート、棒、管などの原材料がさらに製造される前に処理するために使用されます。

鍛造と再加熱

鍛造作業で使用される高温再加熱炉は、しばしばバッチ式です。これらは、大きなワークピースを成形に必要な正確な温度に加熱し、材料全体に均一性を確保します。

特殊な熱プロセス

多くの高度なプロセスは、バッチ炉の制御された環境に依存しています。これらには、金属を軟化させるための焼鈍、コーティングの適用、材料の乾燥、有機または無機化合物の精製が含まれます。

先進材料と半導体

化学気相成長(CVD)炉のような特殊なバッチシステムは、ハイテク製造に不可欠です。これらは、半導体デバイス、光学薄膜、機能性コーティング、および精度が不可欠なナノ材料の作成に使用されます。

一般的なバッチ炉の種類

異なる設計は、特定の材料処理ニーズとプロセスに最適化されています。

箱型炉

これらは最も単純なタイプで、前面開口ドアを備えた単一のチャンバーが特徴です。汎用性が高く、幅広い一般熱処理用途に使用されます。

台車式炉

非常に大きくて重いワークピースに理想的で、レール誘導式の台車の上に構築された炉床が特徴です。台車は積み降ろしのために引き出され、処理のために炉内に押し込まれます。

ピット炉

シャフトやチューブのような長い部品を処理するために使用され、歪みを最小限に抑えるために垂直に装填するのが最適です。炉は工場フロアのピットに設置された円筒形のチャンバーです。

一体型焼入れ炉

これらのシステムは、加熱チャンバーと密閉された焼入れ槽を組み合わせています。これにより、熱処理と焼入れのサイクル全体が制御された雰囲気中で行われ、酸化などの表面反応を防ぐために不可欠です。

ベル型炉

この設計では、可動式のドーム型炉(「ベル」)が、材料が装填された固定炉床の上に降ろされます。これは、特定の保護雰囲気を必要とするプロセスでよく使用されます。

トレードオフの理解:バッチ炉 vs. 連続炉

バッチ炉と連続炉の選択には、生産目標に直接結びつく明確なトレードオフが伴います。

利点:少量生産における費用対効果

バッチ炉は一般的に初期投資コストが低いです。ジョブショップ、R&Dラボ、および少量から中量生産、または多様な部品を扱う施設にとって最も経済的な選択肢です。

利点:運用上の柔軟性

バッチ炉は幅広い温度範囲を達成でき、サイクル間に簡単に停止またはアイドル状態にすることができます。これは、少量の製品のために大規模な連続炉を稼働させるよりもエネルギー効率が良い場合があります。

制限:スループットと労働力

主な欠点は、連続炉と比較してスループットが低いことです。各バッチは手動または半自動で積み降ろしする必要があるため、大量生産や標準化された大量生産にはあまり適していません。

制限:大量生産における一貫性

単一のバッチは優れた均一性を持っていますが、何千ものバッチ間で完璧な一貫性を達成することは、すべての部品がまったく同じ条件にさらされる完全に自動化された連続システムよりも困難な場合があります。

アプリケーションに合った適切な選択

適切な炉技術の選択は、運用上の優先順位に完全に依存します。

- 主な焦点が少量から中量生産、多品種生産である場合: バッチ炉は、その固有の柔軟性と低い初期費用により、優れた選択肢です。

- 主な焦点が独自の、または非常に精密な熱プロファイルを必要とするプロセスである場合: バッチ炉は、複雑な加熱および冷却サイクルを実行するために必要な詳細な制御を提供します。

- 主な焦点が非常に大きく、重く、または扱いにくい形状の部品の処理である場合: 台車式炉やピット炉のような特殊な設計が、しばしば唯一の実用的な解決策となります。

- 主な焦点が大量生産、標準化された大量生産である場合: 連続炉は、より良いスループットと単位あたりの労働コストの削減を実現します。

最終的に、バッチ炉は、プロセス制御と適応性が純粋な速度よりも価値がある操作にとって決定的なツールです。

サマリーテーブル:

| 主要な特徴 | 主な用途 | 理想的な対象 |

|---|---|---|

| 精密な熱サイクル制御 | 熱処理(焼鈍、硬化) | 金属部品、スラブ、ビレット |

| 高い柔軟性と適応性 | 高温鍛造および再加熱 | 大型、重量ワークピース |

| 独自のプログラム可能なプロファイル | 先進材料合成(CVD、コーティング) | 半導体、ナノ材料 |

| 多様なバッチ処理 | 特殊プロセス(乾燥、精製) | R&Dラボ、ジョブショップ |

特定のプロセスに合わせたバッチ炉が必要ですか?

卓越したR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

標準的な箱型炉が必要な場合でも、重い部品用の特殊な台車式設計が必要な場合でも、お客様の少量から中量生産において精密な温度制御と運用上の柔軟性を確保するソリューションを提供できます。

今すぐお問い合わせください。お客様のアプリケーションについてご相談し、カスタマイズされたソリューション提案をさせていただきます!

ビジュアルガイド