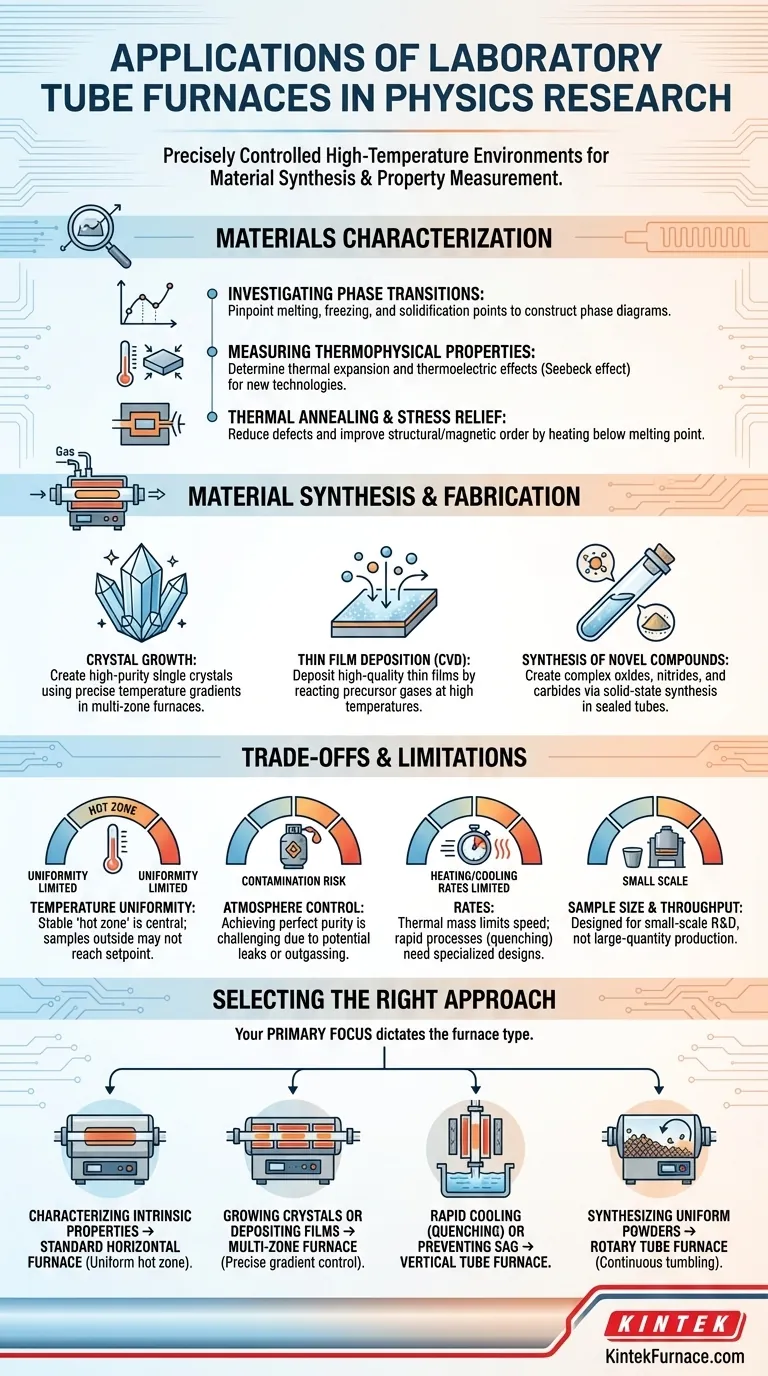

実験用管状炉は、物理学研究における多用途のツールであり、制御された条件下で材料の精密な高温処理や分析を可能にします。その用途は相変化研究、熱物性測定、先端材料開発(特に半導体、ナノテクノロジー、セラミックス)に及びます。雰囲気(不活性、還元性、酸化性)を調整でき、より小さなサンプル(70mmチューブ設計など)にも対応できるため、コンタミネーションコントロールや再現性が要求される実験には不可欠である。しかし、重い物質でのコーキングリスクなどの制限があるため、慎重な操作計画の必要性が強調されている。

主なポイントを説明する:

1. 相変化と熱特性の研究

- A 実験用管状炉 は、溶融、凝固、熱膨張の挙動を調べるために不可欠です。

- 例:制御された加熱/冷却サイクル下での新規材料(ペロブスカイトなど)の熱電特性測定。

- 重要な理由 :これらの研究は、エネルギー貯蔵と熱電デバイスの進歩を支えている。

2. 材料研究とナノテクノロジー

- 半導体、セラミックス、ナノ材料の合成・加工に使用。

- 主な特徴:中央のホットゾーンは均一な加熱を保証し、安定した結晶成長や触媒試験に不可欠です。

- 実用的配慮 :チューブ径が小さい(例:70mm)ため、ラボスケールのサンプルに最適な効率が得られる。

3. 汚染に敏感な作業のための雰囲気制御

- 不活性(Ar/N₂)、還元性(H₂/CO)、または酸化性(O₂)環境をサポート。

- マッフル炉に対する利点:真空または反応性ガスのワークフローに適しており、サンプルコンタミネーションを低減します。

- トレードオフ :シンプルな設計よりもメンテナンスが必要だが、より純度の高い結果を得ることができる。

4. 限界と操業上の課題

- 重い原料はコーキングの原因となり、炉の寿命を縮め、副生成物を増加させる。

- 緩和策:耐油性合金チューブを使用し、サイクル時間を最適化する。

- コスト要因 :先進的な素材と頻繁なメンテナンスは、運用コストを引き上げる可能性がある。

5. 比較優位性

- マッフル炉との比較:真空/密閉雰囲気のニーズには優れているが、アニーリングのようなバルクプロセスには不向き。

- 誘導炉との比較:大規模な金属製錬に比べ、少量生産研究により高い精度を実現。

量子物質のプローブから半導体ドーパントの精製まで、管状炉は基礎物理学と応用技術の架け橋となり、研究室のベンチから工業規模までのイノベーションを静かに可能にする。その進化した設計は、新たな材料フロンティアをどのように切り開くのだろうか?

総括表

| アプリケーション | 主なメリット | 使用例 |

|---|---|---|

| 相変化研究 | 精密温度制御 | ペロブスカイトの熱電特性を測定する |

| 材料研究 | 結晶成長のための均一加熱 | 半導体やナノ材料の合成 |

| 雰囲気制御 | 汚染のない環境 | 不活性ガスまたは反応性ガス下での処理 |

| 制限事項 | 慎重な操作が必要 | 重い材料でのコーキングリスクを軽減 |

KINTEKの先進的な実験用管状炉で物理学研究を向上させましょう。KINTEKのソリューションは、高精度、高耐久性、そしてお客様独自の実験ニーズに対応するカスタマイズ性を重視して設計されています。相変化研究、ナノ材料、コンタミネーションに敏感なプロセスなど、当社の高温炉技術に関する専門知識は、信頼性の高い性能を保証します。 お問い合わせ テーラーメイドのソリューションでお客様の研究目標をサポートする方法についてご相談ください。

お探しの製品

コンタミネーションコントロール用高精度真空コンポーネント 真空システムのリアルタイムモニタリング用観察窓 ダイヤモンドと半導体研究のための高度なCVDシステム 高温アプリケーション用の信頼性の高い真空バルブ 安定した熱出力を実現する高性能ヒーター

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉