真空誘導溶解法(VIM)の主な利点は、極めて高い純度と化学的に正確な金属および合金を製造する比類のない能力です。誘導加熱の効率と制御された真空環境を組み合わせることで、このプロセスは大気汚染を除去し、冶金学者が最終製品に対して正確な制御を行うことを可能にします。その結果、最も要求の厳しい用途に理想的な、優れたインテグリティを持つ材料が得られます。

航空宇宙や医療などの重要産業向けの先端材料を開発する場合、微量の不純物でさえ壊滅的な故障につながる可能性があります。真空誘導溶解法は、無菌の溶解環境を作り出すことによってこれを直接解決し、合金の最終的なインテグリティと組成に対する究極の制御をエンジニアにもたらします。

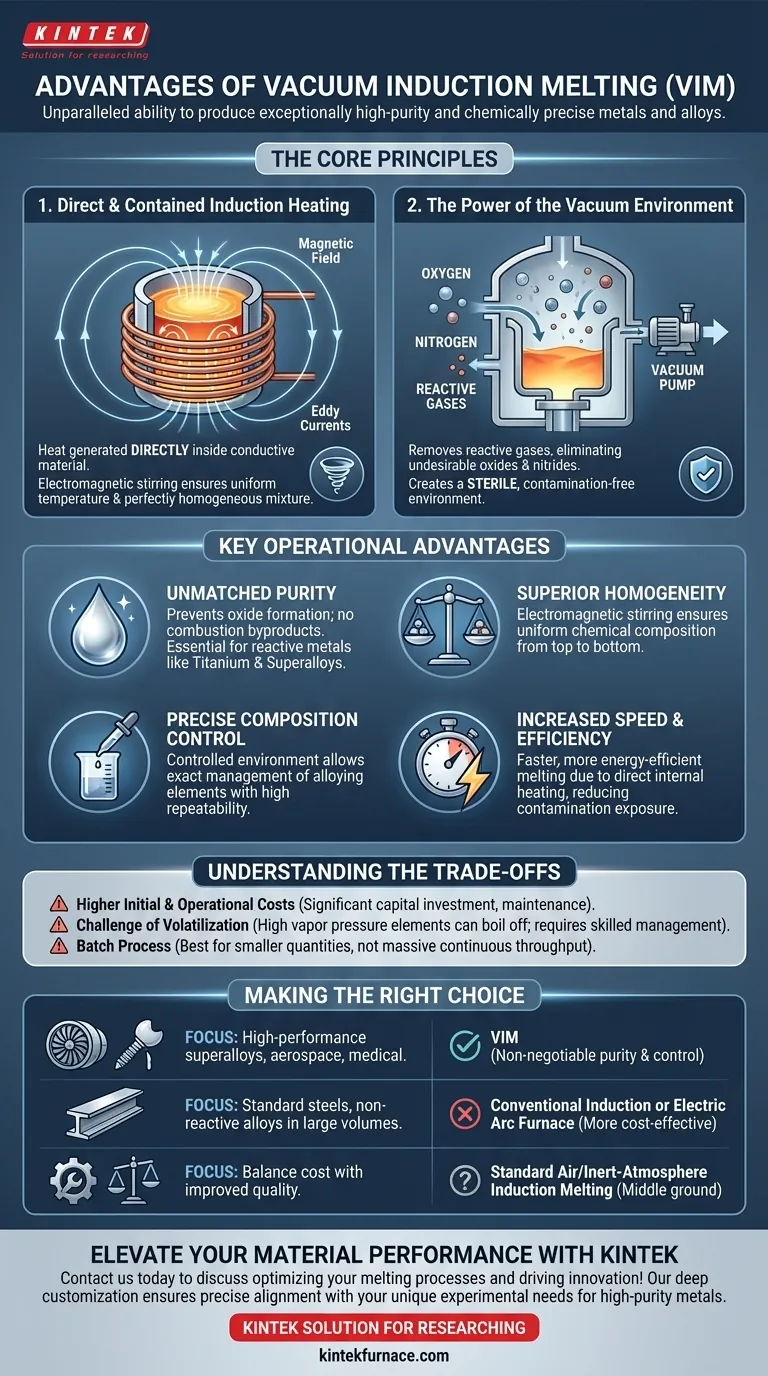

コア原理:VIMがいかにして優れた品質を達成するか

VIMの利点を理解するためには、誘導加熱と真空環境という2つのコア技術を理解することが不可欠です。これらは協力して、個々の合計以上のものを作り出します。

直接的かつ封じ込められた加熱

燃料式炉やアーク炉が外部から対流と放射によって材料を加熱するのとは異なり、誘導加熱は導電性材料それ自体の内部で直接熱を発生させます。銅コイル内の交流電流が強力な磁場を生成し、それが金属のチャージ内に渦電流を誘導し、内部から急速に加熱・溶解させます。

この内部加熱メカニズムは、溶融槽内で自然な電磁的撹拌作用も生み出します。これにより、合金元素の均一な温度と完全に均質な混合が保証され、最終製品の偏析や不均一性が防止されます。

真空の力

VIMを真に区別するのは「真空」の要素です。溶解チャンバーから空気を排出することで、酸素や窒素などの反応性ガスを除去します。

これは、これらのガスが溶融金属と容易に反応して望ましくない酸化物や窒化物を形成するため、極めて重要です。これらの不純物は、強度、延性、疲労抵抗などの材料の機械的特性を損なう可能性があります。真空は、溶解のための無菌で汚染のない環境を効果的に作り出します。

主な運用上の利点

これらの原理の組み合わせは、他の方法では達成が難しい明確な運用上の利点をもたらします。

比類のない純度と清浄度

主な利点は、極めてクリーンな金属の製造です。真空は酸化物の生成を防ぎ、燃焼生成物(ガス炉に見られるもの)が存在しないため、溶解中に汚染物質が導入されません。これは、チタンやニッケル基超合金などの反応性金属にとって不可欠です。

優れた均一性と組成制御

誘導に固有の電磁的撹拌により、すべての合金元素が均等に分散し、化学的に均一な製品が上から下まで得られます。さらに、制御された真空または不活性ガスの分圧雰囲気により、最終的な化学組成の正確な管理が可能となり、高い再現性で厳しい仕様を満たすことができます。

高速化とエネルギー効率の向上

熱が材料内部で直接生成されるため、溶解は、まず炉壁や雰囲気を加熱する必要のある従来の方法よりも大幅に高速かつエネルギー効率が高くなります。この急速な溶解はまた、溶融金属が(わずかであっても)潜在的な汚染源にさらされる時間を短縮します。

トレードオフの理解

いかなる技術にも妥協がないわけではありません。VIMの限界を認識することは、情報に基づいた決定を下すために重要です。

初期および運用コストの高さ

真空誘導炉は複雑なシステムです。真空チャンバー、大容量ポンプ、高度な制御システムは、標準的な大気炉と比較して多額の設備投資となります。これらの真空システムのメンテナンスも運用コストを増加させます。

揮発性の問題

高真空下では、マンガン、鉛、亜鉛など、蒸気圧の高い元素の一部が溶融槽から「沸騰したり」蒸発したりする可能性があります。これは最終的な合金組成を意図せず変化させる可能性があります。熟練したオペレーターは、真空度と温度を慎重に制御し、多くの場合アルゴンなどの不活性ガスの分圧を使用してこの影響を抑制することで管理します。

バッチサイズとスループット

VIMは本質的にバッチプロセスであり、少量の高付加価値材料(数キログラムから数トン)の製造に最適です。これは、電気アーク炉などの方法がより経済的である、大量生産されるコモディティ鋼に見られるような大規模な連続スループット向けには設計されていません。

用途に応じた適切な選択

溶解技術の選択は、材料要件と経済的制約に完全に依存します。

- 高性能超合金、医療用インプラント、または航空宇宙部品の製造が主な焦点である場合: VIMは、譲れない純度と組成制御のため、しばしば唯一の実行可能な選択肢となります。

- 標準鋼や非反応性合金の大量溶解が主な焦点である場合: 従来の誘導炉や電気アーク炉の方がはるかに費用対効果が高くなります。

- コストと従来法を上回る品質のバランスを取ることが主な焦点である場合: 標準的な空気または不活性ガス雰囲気誘導溶解は、完全な真空システムの費用をかけずに適切な中間点を提供する可能性があります。

結局のところ、真空誘導溶解法を選択することは、他のすべての要因よりも材料のインテグリティと性能を優先するという戦略的な決定となります。

概要表:

| 利点 | 説明 |

|---|---|

| 高純度 | 大気汚染を除去し、極めてクリーンな金属および合金を実現します。 |

| 優れた均一性 | 電磁撹拌により化学組成の均一性を保証します。 |

| 正確な制御 | 真空環境下で合金組成の正確な管理を可能にします。 |

| エネルギー効率 | 内部からの直接加熱による高速溶解により、エネルギー使用量と暴露時間を削減します。 |

KINTEKの先進的な高温炉ソリューションで材料性能を向上させましょう。 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室向けにカスタマイズされた真空誘導溶解システムを提供します。当社の強力な深層カスタマイズ能力により、航空宇宙、医療、その他の重要用途における高純度金属の固有の実験的ニーズとの正確な整合性が保証されます。 今すぐお問い合わせいただき、当社の溶解プロセスを最適化し、お客様のプロジェクトの革新を推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉