真空熱処理の根本的な利点は、処理中の大気汚染を排除することにより、優れた機械的特性を持つ極めて清浄な部品を製造できることです。炉内から空気やその他のガスを除去することで、金属部品の完全性や性能を損なう可能性のある酸化、脱炭、その他の表面反応を防ぎます。

真空熱処理の核となる価値は、単に負の反応を防ぐだけでなく、従来の工法では達成できないレベルのプロセス制御を可能にすることです。この精度は、部品品質の向上、性能の改善、および高価な後処理の必要性の低減に直接つながります。

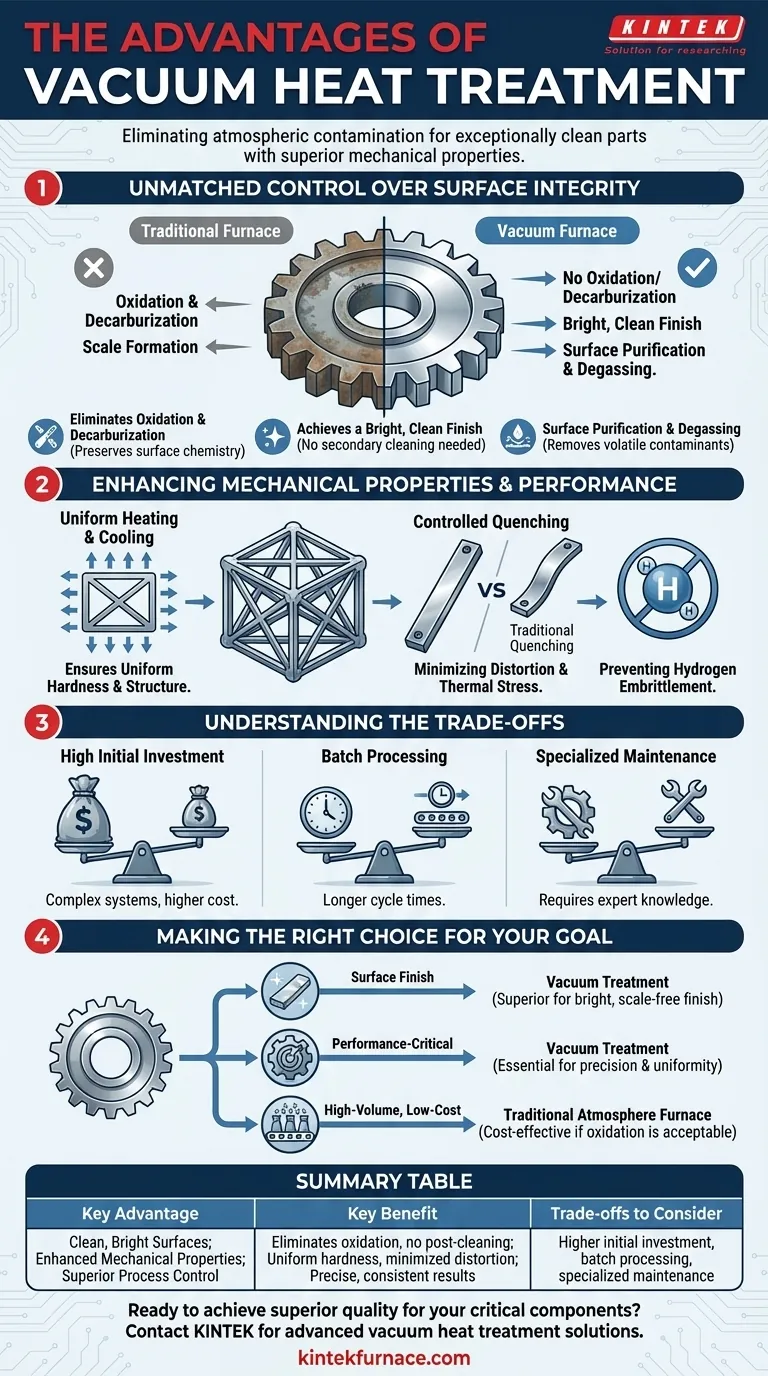

表面完全性に対する比類なき制御

真空熱処理の最も目に見える利点は、部品の表面への影響です。ほぼ完全な真空下で操作することにより、金属が高温に反応する方法が根本的に変わります。

酸化と脱炭の排除

従来の炉では、空気中に存在する酸素が熱い金属表面と反応し、酸化スケール層を形成します。このプロセスは、鋼の表面から炭素が失われ、軟化する脱炭を引き起こす可能性もあります。

真空環境は酸素が事実上存在しないため、酸化と脱炭を完全に防ぎます。これにより、材料固有の表面化学と完全性が維持されます。

明るくきれいな仕上がりの実現

スケールが形成されないため、部品は真空炉から明るく、きれいで、しばしば光沢のある表面で取り出されます。

これにより、ショットブラスト、化学酸洗い、研削などの二次的な洗浄作業が不要になり、時間とコストを節約し、部品への機械的ストレスの発生を防ぎます。

表面の精製と脱ガス

真空は汚染を防ぐだけでなく、部品を積極的に清浄にすることもできます。真空下では、材料の表面上または内部にある揮発性の汚染物質や閉じ込められたガスが引き出されて除去されます。

この脱ガス効果により、冶金学的に純粋な表面が得られ、ろう付けや溶接など、強力な接合が必要な用途にとって極めて重要になります。

機械的特性と性能の向上

炉内環境の制御は、最終的な材料特性の制御に直接つながります。これにより、部品がきれいであるだけでなく、最大の潜在能力を発揮して機能することが保証されます。

均一な硬度と構造の確保

真空炉は極めて均一な加熱と冷却を提供します。空気の流れによるホットスポットやコールドスポットがなく、部品全体が同じ速度で目標温度に達します。

この均一性は、薄い部分から最も厚い部分まで、部品全体で一貫した冶金構造と予測可能な硬度を達成するために不可欠です。

歪みと熱応力の最小化

制御された冷却(多くの場合、真空チャンバー内での高圧不活性ガスによる急冷を使用)は、油や水による急冷よりも均一で穏やかな急冷を可能にします。

これにより、熱応力が劇的に減少し、歪みや反りが最小限に抑えられ、部品が寸法精度を維持することが保証されます。これは、複雑な部品や高精度部品にとって特に重要です。

水素脆化の防止

特定のプロセスでは、金属構造内に水素が導入され、応力下で脆化し破壊する原因となることがあります。

真空熱処理は水素フリーの環境を作り出し、水素脆化を効果的に防止し、材料の延性と靭性が維持されることを保証します。

トレードオフの理解

利点は大きいものの、真空熱処理は万能の解決策ではありません。客観的な評価には、その限界を理解する必要があります。

高い初期設備投資

真空炉は複雑なシステムであり、従来の雰囲気炉や空気炉と比較して著しく高い初期投資となります。チャンバー、ポンプシステム、制御機器のコストは相当なものです。

バッチ処理とサイクルタイム

真空熱処理は本質的にバッチ処理です。部品の装填、チャンバーの所要の真空度への排気、処理、冷却により、連続炉の運転と比較して全体のサイクルタイムが長くなる可能性があります。

専門的なメンテナンス要件

高真空ポンプ、シール、高度な制御システムは、専門的な知識による操作とメンテナンスを必要とします。一貫した結果を得るためには、システムがリークフリーであり、校正されていることが極めて重要です。

目標に合わせた正しい選択

適切な熱処理方法の選択は、コスト、品質、性能に関するプロジェクトの特定の要件に完全に依存します。

- 表面仕上げと部品の清浄度が主な焦点の場合: 後処理が不要な、明るくスケールフリーの仕上げを必要とする部品には、真空処理が優れた選択肢です。

- 性能が重要な部品が主な焦点の場合: 航空宇宙、医療、高性能工具用途では、真空処理のプロセス制御、均一性、歪みの低減が不可欠です。

- 大量生産、低コスト生産が主な焦点の場合: 表面酸化が許容されるか容易に除去できる部品の場合、従来の雰囲気炉の方が費用対効果が高い可能性があります。

結局のところ、真空熱処理の採用は、プロセス制御、再現性、そして最も重要な部品の最終品質への投資です。

概要表:

| 主な利点 | 主なメリット |

|---|---|

| クリーンで明るい表面 | 酸化と脱炭を排除。後洗浄不要。 |

| 機械的特性の向上 | 均一な硬度、歪みの最小化、水素脆化の防止。 |

| 優れたプロセス制御 | 正確で均一な加熱と冷却により、一貫した高品質の結果を実現。 |

| 考慮すべきトレードオフ | 高い初期投資、バッチ処理、専門的なメンテナンス。 |

重要部品で優れた品質を実現する準備はできましたか?

優れた研究開発と社内製造を活用するKINTEKは、多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。

当社の真空熱処理ソリューションがお客様の部品性能をどのように向上させ、生産を合理化できるかについて、今すぐお問い合わせください。

ビジュアルガイド