真空注型は、少量生産の高品質で量産品質の部品を製造するための優れた方法です。 CNC加工や射出成形などのプロセスと比較した場合の主な利点は、複雑な形状を優れた表面ディテールで、ハードツーリングを作成する場合のコストと時間のほんの一部で再現できることです。これにより、機能プロトタイプ、マーケティングサンプル、少量生産の実行に最適なソリューションとなります。

多くのプロセスで部品を作成できますが、課題はしばしば、少量ニーズに対して品質、速度、コストのバランスを取ることです。真空注型は、安価なシリコーン金型を使用して、最終製品のように見え、感触の部品を作成することで、この課題を解決し、一点ものの3Dプリントと大量生産される射出成形とのギャップを埋めます。

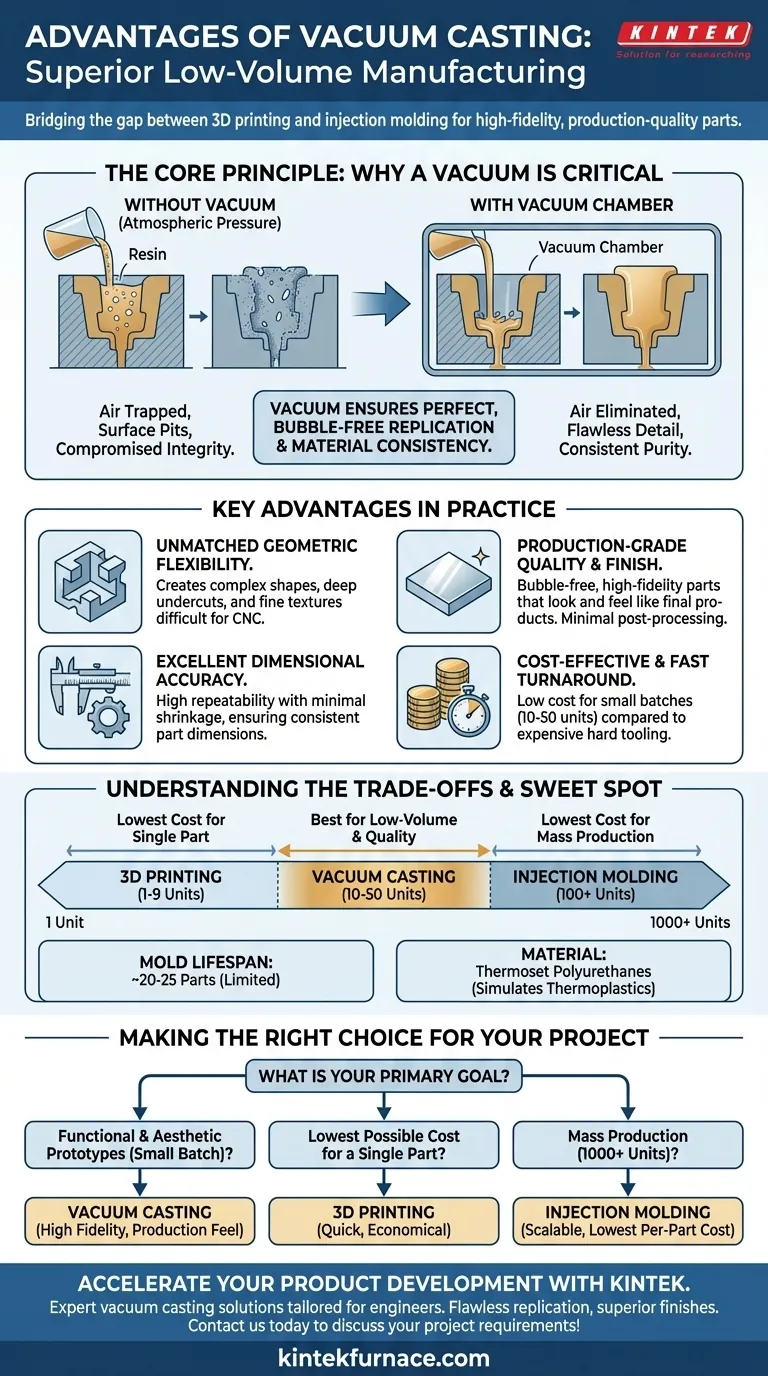

基本原理:なぜ真空が重要なのか

真空注型の「真空」は単なる名前ではなく、プロセスの高品質を実現する鍵です。鋳造プロセス全体が真空チャンバー内で行われ、これは常圧下で樹脂を注ぐ場合と比較して結果を根本的に変えます。

完璧なディテールのための空気の除去

液状の樹脂を金型に注ぐ際、微細な気泡が角や質感のある表面、または材料自体に閉じ込められることがあります。これらの気泡は、表面のピットや内部の空隙となり、外観仕上げと部品の構造的完全性の両方を損ないます。

シリコーン金型と樹脂を真空チャンバー内に配置することにより、樹脂が導入される前にすべての空気が除去されます。これにより、ポリウレタン樹脂が金型キャビティの隅々まで行き渡り、マスターパターンの完璧で気泡のない複製が実現します。

材料の純度と一貫性の確保

真空チャンバーの制御された環境は、汚染も防ぎます。空気中の塵や湿気が硬化する樹脂の化学反応を妨害するリスクを排除します。

これにより、クリーンで純粋な硬化が保証され、バッチ内のすべての部品で一貫した材料特性と予測可能な性能が得られます。結果として得られる部品は強度があり、均一な密度と、多くの場合後処理を必要としない高品質の表面仕上げを備えています。

実用上の主な利点

真空環境の原理は、エンジニアや製品デザイナーにとって具体的なメリットに変換されます。

比類のない幾何学的柔軟性

真空注型は、非常に複雑な形状、深いアンダーカット、微細な表面テクスチャを持つ部品を製造できることで知られています。これらの特徴をCNC加工で作成することは非常に困難で時間がかかり、射出成形の金型は法外に高価になります。

量産グレードの品質と仕上げ

真空注型によって製造された部品は、射出成形製品とほとんど見分けがつかない外観と感触を持っています。このプロセスは、硬質で透明なABSライク材料から柔軟なゴム状エラストマーまで、さまざまな生産プラスチックの特性を模倣できる幅広いポリウレタン樹脂をサポートしています。

優れた寸法精度

このプロセスは再現性が高く、部品間で優れた寸法精度を実現します。ポリウレタン樹脂は低温低圧で硬化するため、熱ベースの他のプロセスでよく見られる収縮や反りが最小限に抑えられます。この精度は、二次的な仕上げ作業を必要とせずに達成されます。

トレードオフの理解

強力ではありますが、真空注型があらゆる状況に最適な選択肢であるわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

部品あたりのコスト計算

真空注型は、**10〜50ユニットの範囲の少量生産において最もコスト効率が高くなります。** 一点ものの部品の場合、3Dプリントの方が安価な場合が多いです。大量生産(数百または数千ユニット)の場合、射出成形の部品あたりのコストがはるかに低くなり、高額な初期ツーリング投資を正当化します。

シリコーン金型の寿命

真空注型に使用される柔らかいシリコーン金型は作成コストは安いですが、寿命が限られています。約**20〜25個**の部品を製造した後、熱的および化学的暴露により劣化し始めます。これが、真空注型が大量生産に適さない主な要因です。

材料の制限

ポリウレタン樹脂の範囲は広いですが、結局のところ、これらは熱可塑性プラスチックをシミュレートする熱硬化性材料です。もしあなたのアプリケーションが特定の量産グレードの熱可塑性プラスチック(ポリカーボネートやナイロンなど)の正確な機械的または熱的特性を厳密に必要とする場合、別のプロセスを使用する必要があるかもしれません。

プロジェクトに最適な選択をする

適切な製造プロセスを選択することは、品質、数量、コストに関する特定の目標に完全に依存します。

- 機能的および審美的なプロトタイプに主な焦点を当てる場合: 真空注型は、最終製品のように見え、感触のある少量の部品を作成するための最良の選択肢となるでしょう。

- 一点あたりのコストを可能な限り低く抑えることに主な焦点を当てる場合: 3Dプリント(FDMやSLAなど)は、単発のデザイン検証モデルとしてはしばしば経済的です。

- 大量生産(1000ユニット以上)に主な焦点を当てる場合: スケールアップした際の部品あたりの最低コストを達成するには、射出成形などのプロセス用のハードツーリングに投資する必要があります。

真空注型が製造の状況の中でどこに位置するかを理解することで、デザインを具体化するための適切なプロセスに自信を持って選択できます。

サマリーテーブル:

| 利点 | 説明 |

|---|---|

| 幾何学的柔軟性 | CNC加工では達成が困難な、複雑な形状、深いアンダーカット、微細なテクスチャに優れています。 |

| 表面品質 | 気泡がなく、優れた仕上げの忠実度の高い部品を製造し、多くの場合、後処理は不要です。 |

| コスト効率 | 少量バッチ(10〜50ユニット)では低コスト。射出成形の高価なハードツーリングと比較して有利です。 |

| 速度 | 従来のプロセスと比較して、プロトタイプおよび少量ランのリードタイムが高速です。 |

| 材料の多様性 | ポリウレタン樹脂を使用して、硬質から柔軟な特性までさまざまなプラスチックを模倣します。 |

| 寸法精度 | 収縮が最小限に抑えられ、一貫した部品寸法を保証する高い再現性。 |

高品質のプロトタイプまたは少量部品が必要ですか? KINTEKは、エンジニアや製品開発者向けにカスタマイズされた高度な真空注型ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の専門知識は、複雑な形状の完璧な複製と優れた表面仕上げを保証し、製品開発の加速を支援します。 今日お問い合わせください。当社のカスタマイズされたサービスがお客様固有のプロジェクト要件を満たし、効率的に量産グレードの結果をどのように提供できるかをご相談ください!

ビジュアルガイド

関連製品

- ラミネーションと加熱のための真空ホットプレス炉機械

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード

- 真空システム用CF KFフランジ真空電極フィードスルーリードシーリングアセンブリ

- システム内の効率的な接続と安定した真空のための高性能真空ベローズ

- 高圧実験室用真空管状炉 水晶管状炉