真空炉の根本的な利点は、絶対的なプロセス制御です。加熱室から雰囲気を除去することにより、酸素やその他の汚染物質といった制御不能な変数を排除します。これにより、優れた材料特性、最小限の歪み、および最終部品の明るく傷のない表面仕上げをもたらす、非常にクリーンで再現性のある熱処理が可能になります。

真空炉は、大気の変動に左右されやすいプロセスであった熱処理を、精密で再現性のある科学へと変貌させます。その核となる価値は、金属を加熱することだけでなく、熱処理プロセスを前例のない精度で制御できる化学的に純粋な環境を作り出すことにあります。

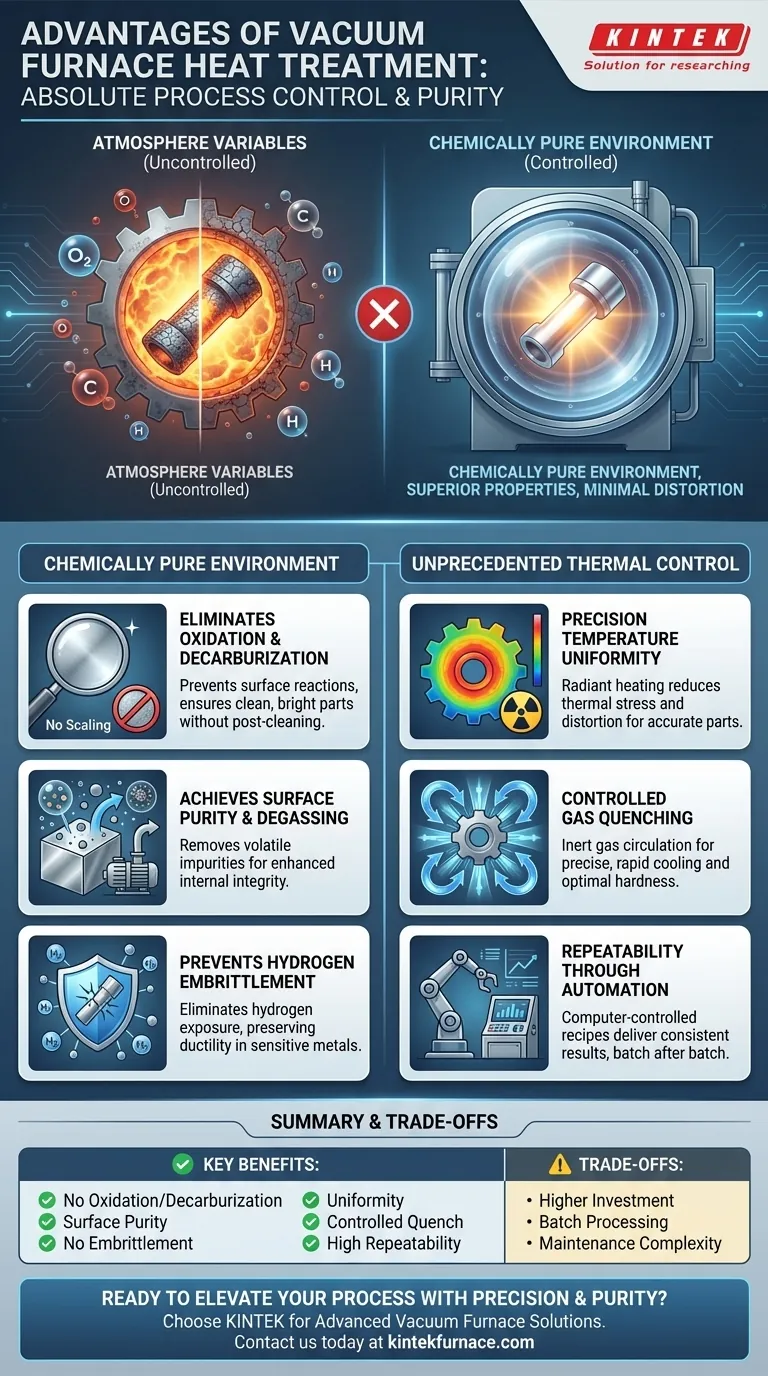

基盤:化学的に純粋な環境

真空炉の決定的な特徴は、それが作り出す低圧環境です。加熱サイクル前およびサイクル中に空気やその他のガスを除去することで、従来の雰囲気熱処理に内在するいくつかの重大な問題が解決されます。

酸化と脱炭の排除

高温では、空気中の酸素が金属表面と激しく反応し、酸化(スケール化)を引き起こします。鋼の内部の炭素も雰囲気と反応し、表面層を軟化させ、部品の耐摩耗性や疲労寿命を損なう脱炭につながる可能性があります。

真空炉はこれらの反応を完全に防ぎます。ほぼ完全な真空下で動作することで、酸素やその他の反応性ガスが事実上存在しなくなり、部品が炉から出てきたときに後処理のクリーニングを必要としない、クリーンで明るい表面が保証されます。

表面の清浄度と脱ガス作用の実現

真空は部品を外部環境から保護するだけでなく、部品自体を積極的に洗浄します。低圧環境は、揮発性の汚染物質、油分、材料の表面や内部構造に閉じ込められたガスを効果的に引き出します。

この脱ガス作用は、金属の内部の完全性と性能を向上させるため、高性能用途には極めて重要です。

水素脆化の防止

特定の高張力鋼やチタンなどの反応性金属にとって、高温で水素にさらされると水素脆化につながる可能性があります。この現象は延性を著しく低下させ、応力下での部品の早期かつ壊滅的な破壊を引き起こす可能性があります。

真空環境は水素を含まないため、このリスクを完全に軽減し、材料が必要な機械的特性を維持することを保証します。

熱処理プロセスに対する前例のない制御

クリーンな環境を作り出すことに加え、真空技術は従来の炉では達成が困難なレベルの熱的精度と均一性を可能にします。

精密な温度均一性

真空中の加熱は主に放射によって発生し、これは非常に均一で予測可能です。これにより、ワークピースの形状にかかわらず、全体が同時に目標温度に到達することが保証されます。

この温度均一性は熱応力と歪みを最小限に抑え、寸法的に正確な部品と大幅に高い製品合格率につながります。

迅速かつ制御された冷却(焼入れ)

最新の真空炉は、高圧ガス焼入れを含む統合システムです。加熱サイクル後、チャンバーに窒素やアルゴンなどの不活性ガスが急速に再充填され、部品を冷却するために高速で循環されます。これにより、金属の最終的な硬度と微細組織を決定する上で重要な要素である冷却速度を正確に制御できます。これは、従来の油または水による焼入れに代わる、クリーンで乾燥した、高度に制御可能な方法です。

自動化による再現性

真空炉は高度に自動化されており、コンピュータ制御が初期の排気から加熱サイクル、保持時間、焼入れパラメータに至るまでプロセスのすべての段階を管理します。プロセスレシピが検証されると、後続のすべてのバッチに対して同一に実行できます。この**高い再現性**は、一貫性が譲れない航空宇宙、医療、工具製造などの業界にとって不可欠です。

トレードオフの理解

強力ではありますが、真空炉はすべての熱処理ニーズに対応する万能の解決策ではありません。客観的であるためには、その特定の限界を認識する必要があります。

初期投資の高さ

真空炉システムは複雑であり、ほとんどの従来の雰囲気炉と比較して大幅に高い設備投資となります。コストには、炉室、堅牢な真空ポンプ、および洗練された制御システムが含まれます。

バッチ処理の制約

真空炉は本質的に**バッチ処理**です。これにより、高価値部品には最適ですが、二次工程で除去できる少量の表面スケールが許容される単純な炭素鋼部品の連続的な大量生産には、コンベア式の雰囲気炉の方が経済的である可能性があります。

メンテナンスの複雑さ

システムの完全性は、真空ポンプ、シール、計測機器の性能にかかっています。これらの機器を維持するには、信頼性が高く漏れのない真空を確保するために、専門的な知識と厳格な予防保全スケジュールが必要です。

用途に応じた適切な選択

適切な熱処理技術の選択は、材料、部品の複雑さ、および性能要件に完全に依存します。

- 表面仕上げと材料の純度が主な焦点である場合: 酸化や汚染が許容されない医療用インプラント、航空宇宙部品、またはハイエンド工具などの用途では、真空炉が決定的な選択肢となります。

- 高価値部品のプロセス再現性が主な焦点である場合: 真空炉の正確で自動化された制御により、バッチごとに一貫した冶金特性が保証され、スクラップや手直しの削減によって投資が正当化されます。

- 大量、低コストの処理が主な焦点である場合: 従来の雰囲気炉は、二次操作で除去できる少量の表面スケールが許容される単純な炭素鋼部品の場合、より費用対効果が高い可能性があります。

結局のところ、真空炉を選択することは、すべてに優先して制御と品質を選択するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化/脱炭なし | 表面のスケール化と炭素損失を防ぎ、後処理なしでクリーンで明るい仕上がりを実現します。 |

| 表面の清浄度と脱ガス作用 | 材料から汚染物質やガスを除去し、内部の完全性と性能を向上させます。 |

| 水素脆化の防止 | 水素への曝露を排除し、延性を維持し、敏感な金属の破壊を防ぎます。 |

| 精密な温度均一性 | 放射による均一な加熱を保証し、熱応力と歪みを軽減して正確な部品を実現します。 |

| 制御されたガス焼入れ | 不活性ガスによる迅速で調整可能な冷却を可能にし、最適な硬度と微細組織制御を実現します。 |

| 高い再現性と自動化 | コンピュータ制御されたプロセスにより、バッチごとに一貫した結果が得られ、重要産業に最適です。 |

精度と純度で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインナップには、真空炉・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を満たす強力なカスタム化機能によって裏付けられています。航空宇宙、医療、工具製造のいずれの分野であっても、当社の真空炉は優れた材料特性と再現性のある結果を保証します。お客様の研究所の効率と品質を最適化する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド