本質的に、真空ろう付け炉は、強固でクリーンで寸法的に安定した金属アセンブリを作成するための優れた方法を提供します。これは、接合プロセスを真空度の高い環境内で実行することによって達成され、大気汚染を排除し、他の方法で一般的な酸化や部品の歪みを防ぐために、極めて正確な熱制御を可能にします。

真空ろう付けの根本的な利点は、接合部そのものだけでなく、それが作成される清浄で制御された環境にあります。この環境が、比類のない品質を実現し、複雑な材料を接合し、高性能アプリケーションでの再現性のあるプロセスを保証するための鍵となります。

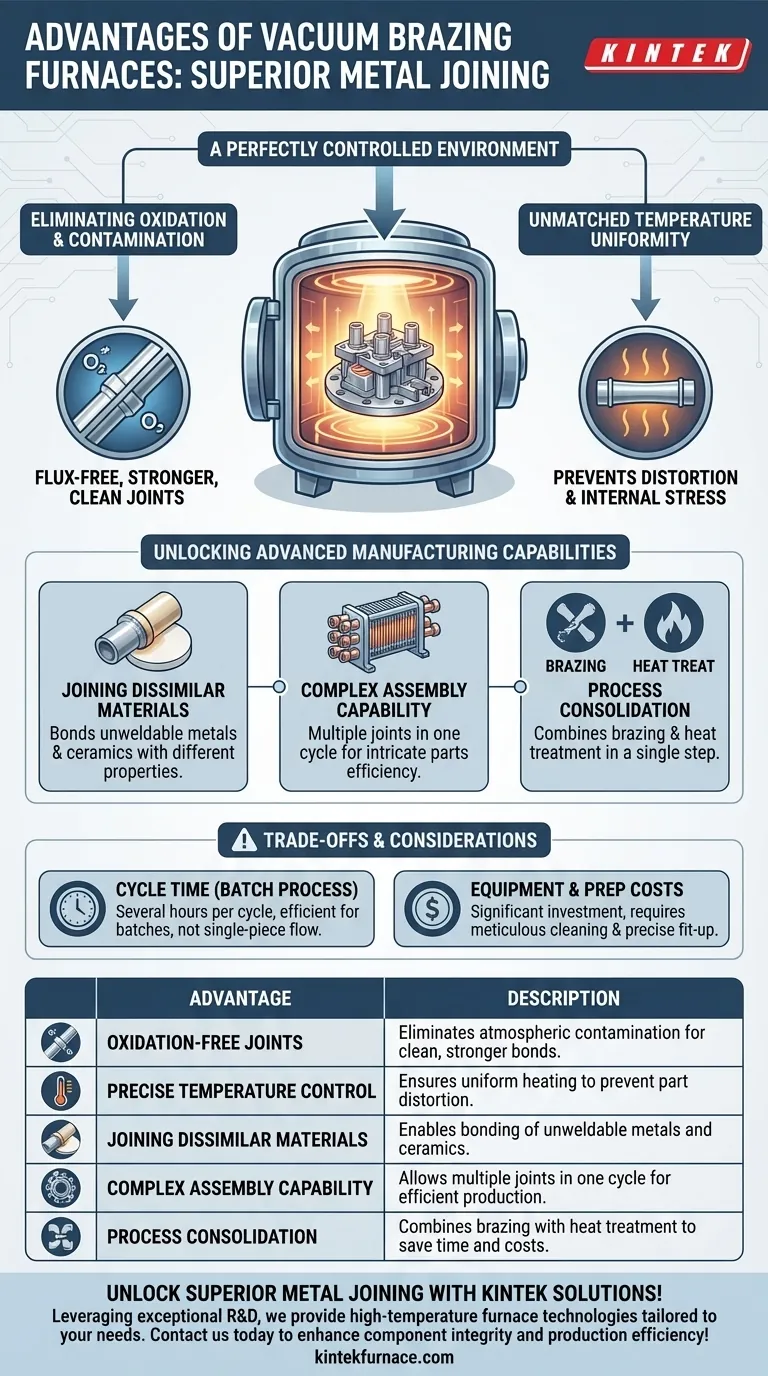

核心的な利点:完全に制御された環境

真空ろう付けにおける「真空」が、その主要な利点の源です。空気やその他のガスを除去することにより、炉はオープンエアプロセスでは達成不可能な金属接合のための理想的な状態を作り出します。

酸化と汚染の排除

従来のろう付けや溶接では、空気中の酸素が熱い金属表面上に急速に酸化物を形成します。これらの酸化物はろう材の流れを妨げ、接合部に閉じ込められて、弱い箇所を生じさせることがあります。

真空ろう付けはこの変数を完全に排除します。ほぼ完全な真空下で動作することにより、酸化物を生成する酸素が存在しません。その結果、本質的により強く、より信頼性の高い、例外的にクリーンでフラックスフリーの接合部が得られます。

比類のない温度均一性の達成

真空炉は、放射によって部品アセンブリ全体をゆっくりと均一に加熱します。これは、トーチやアークによって強烈で局所的な熱を適用する溶接とは根本的に異なります。

この均一な加熱により、部品全体にわたる熱勾配がなくなります。その結果、内部応力が発生せず、敏感な部品や複雑な部品が反ったり歪んだりすることがありません。この精度は、厳しい公差を持つ部品にとって極めて重要です。

高度な製造能力の解放

真空炉の制御された環境は、それ以外では非現実的または不可能なエンジニアリングソリューションへの扉を開きます。

異種材料および非溶接材料の接合

穏やかで均一な加熱サイクルにより、銅と鋼、あるいは金属とセラミックなど、熱膨張率の異なる材料の接合が成功します。これにより、**異種材料の接合**が可能になります。

さらに、航空宇宙や医療用途で使用される多くの高強度合金は、従来の技術では「溶接不可能」と見なされています。真空ろう付けは、それらを接合するための唯一実行可能な方法であることがよくあります。

複数の接合部を持つ複雑なアセンブリの作成

炉全体が熱源であるため、単一サイクルで作成できる接合部の数に制限はありません。

エンジニアは、数十、あるいは数百の接合部を持つ複雑なアセンブリを設計し、ろう材を配置し、構造全体を一度にろう付けすることができます。これは、熱交換器やセンサーアセンブリなどの複雑な部品の製造において、大幅な効率向上をもたらします。

ろう付けと熱処理の組み合わせ

炉のプログラム可能な加熱および冷却サイクルは、同じプロセス実行内で焼き入れ、焼きなまし、または残留応力除去などの**冶金的な熱処理**を実行するように設計できます。

このステップの統合は「**ワンショット処理**」として知られており、時間、エネルギー、材料ハンドリングコストを大幅に節約し、生産ワークフロー全体を合理化します。

トレードオフの理解

強力である一方で、真空ろう付けは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

サイクルタイムとバッチ処理

真空炉のサイクルには、ロード、チャンバーの真空引き、加熱、ろう付け、冷却、ベントアウトなど、複数の段階が含まれます。このプロセスには数時間かかることがあります。

これにより、必然的に**バッチプロセス**となります。一度に多くの部品を実行するには非常に効率的ですが、部品ごとの速度が主な指標となる高容量の単一部品フロー生産ラインにはあまり適していません。

設備と準備のコスト

真空炉は多額の設備投資となります。これらは専門的なメンテナンスを必要とする複雑な機械です。

また、このプロセスは不十分な準備に対して寛容ではありません。ろう材の毛細管現象が正しく機能するためには、部品を**徹底的に洗浄**し、正確な接合ギャップで組み立てる必要があります。汚染物質があれば、バッチ全体を台無しにする可能性があります。

アプリケーションの適切な選択

接合プロセスの選択は、その能力と主要な目標を一致させる必要があります。

- コンポーネントの完全性と精度が主な焦点の場合: 真空ろう付けは、特に複雑な部品や薄肉部品に対して、応力のない、歪みのないアセンブリを作成するための優れた選択肢です。

- 異種材料や先進材料の接合が主な焦点の場合: このプロセスは、溶接できない材料や熱的特性の異なる材料を接合する能力を解き放ちます。

- スケーラブルな生産品質が主な焦点の場合: 真空ろう付けは比類のない再現性を提供し、ろう付けと熱処理を単一の自動化された高効率なステップに統合できます。

最終的に、真空ろう付けの採用は、コンポーネントの最終的な品質、強度、精度が妥協されてはならないアプリケーションにとって戦略的な決定となります。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化のない接合部 | 大気汚染を排除し、クリーンでフラックスフリーでより強力な接合を実現。 |

| 正確な温度制御 | 均一な加熱を保証し、部品の歪みや内部応力を防ぐ。 |

| 異種材料の接合 | 熱特性の異なる溶接不可能な金属やセラミックの接合を可能にする。 |

| 複雑なアセンブリ能力 | 1サイクルで複数の接合を可能にし、複雑な部品の効率的な生産を実現。 |

| プロセスの統合 | ろう付けと熱処理を単一のステップで組み合わせ、時間とコストを節約。 |

KINTEKの高度な真空ろう付けソリューションで優れた金属接合を実現しましょう! 卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高温炉技術を備えた多様な研究所を提供します。当社の製品ラインには、真空・雰囲気炉やCVD/PECVDシステムが含まれ、ユニークな実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、コンポーネントの完全性と生産効率を向上させましょう!

ビジュアルガイド