材料製造において、化学気相成長(CVD)炉の主な利点は、特性を精密に制御された、極めて純粋で均一、かつ耐久性のある薄膜を生成できる能力です。この技術は、最も複雑な表面に対しても強固な密着力を持つコーティングを堆積させることで先端材料の作成を可能にし、硬度、耐食性、熱安定性などの特性を向上させます。

CVD炉の真の価値は、単なるコーティングを超えた点にあります。原子レベルで材料を設計するための高度に制御された環境を提供し、性能、純度、精度が交渉の余地のない用途にとって不可欠なツールとなっています。

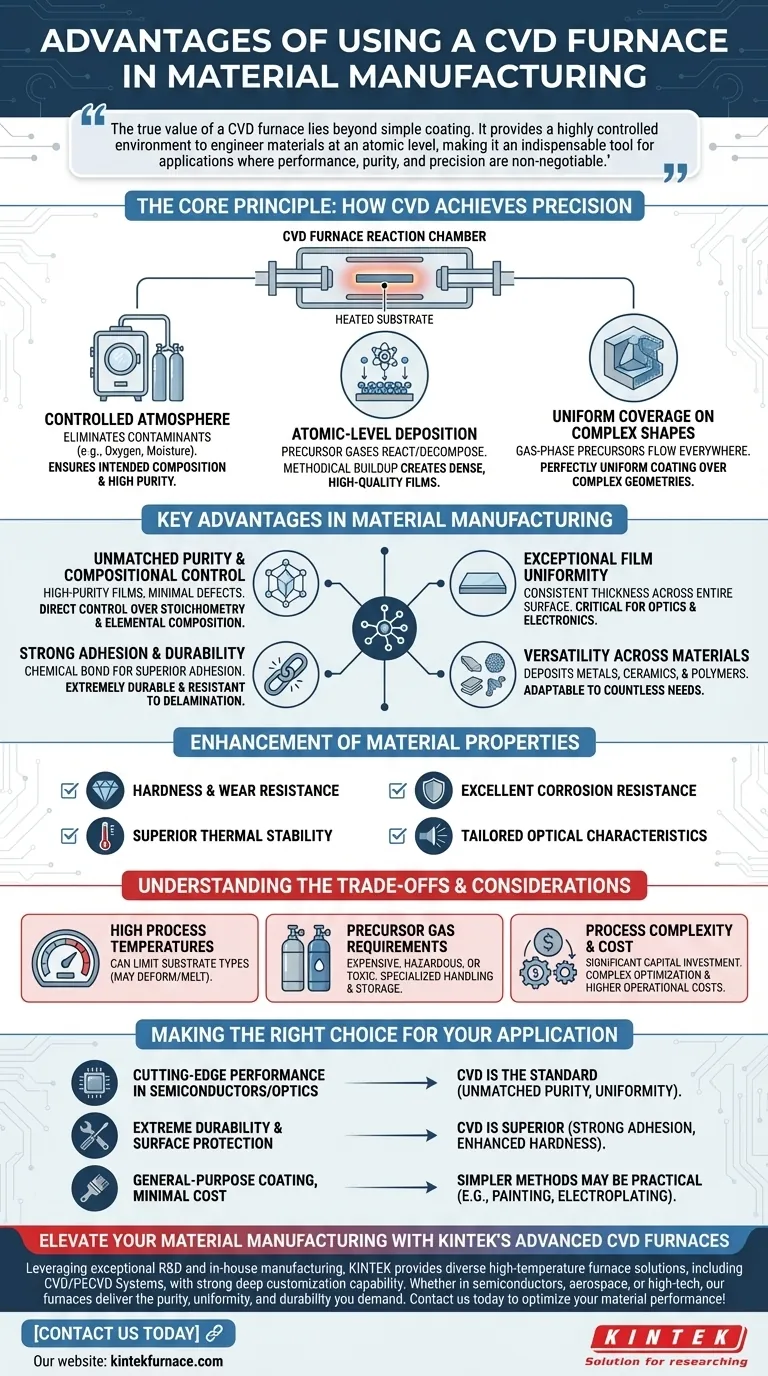

精密性を実現する核心原理:CVDの仕組み

CVD炉は基本的に反応チャンバーです。その独自の利点は、気体を基板上に固体で高性能な膜に変換する動作原理に直接由来します。

制御された雰囲気の役割

プロセス全体は、真空または厳密に規制された雰囲気の中で行われます。このクリーンな環境は、不純物や望ましくない副反応を引き起こす可能性のある酸素や湿気などの汚染物質を排除するため、極めて重要です。

この制御により、最終材料の組成が意図したとおりであることが保証され、欠陥が最小限に抑えられた高純度の製品が生まれます。

原子レベルでの堆積

プロセスは、特定のプリカーサーガス(前駆体ガス)を加熱された炉内に導入することから始まります。高温により、これらのガスは基板の近くで化学反応を起こすか分解します。

この化学反応により、目的の材料が原子単位、または分子単位で直接基板表面に堆積します。この体系的な積み重ねが、優れた構造完全性を持つ緻密で高品質な膜を作成するための鍵となります。

複雑な形状に対する均一な被覆

プリカーサーが気相であるため、それらは流れて基板の露出したすべての部分に到達できます。これにより、CVD炉は、スパッタリングのような一方向からの堆積方法では大きな課題となる、複雑な三次元形状全体にわたって完全に均一なコーティングを適用できます。

材料製造における主要な利点

CVDの独自の動作原理は、半導体から航空宇宙に至るまでの産業における先端材料の製造に関して、いくつかの明確で強力な利点に変換されます。

比類のない純度と組成制御

制御された雰囲気は汚染を防ぎ、組成が精密な極めて高い純度の膜につながります。プリカーサーガスの混合と流れを精密に管理することで、エンジニアは堆積される材料の化学量論と元素組成を直接制御できます。

優れた膜の均一性

気相堆積プロセスにより、膜の厚さが基板の表面全体で一貫していることが保証されます。この均一性は、わずかな変動で性能が低下する可能性のある光学や電子機器などの用途において極めて重要です。

強力な密着性と耐久性

多くの物理的コーティング方法とは異なり、CVDは膜と基板の間に化学結合を形成します。これにより優れた密着性が得られ、結果として得られるコーティングは非常に耐久性があり、剥離に強いものになります。

材料の多様性への対応力

CVDは、金属、セラミックス(窒化ケイ素や炭化チタンなど)、さらには一部のポリマーを含む幅広い材料を堆積できる、非常に用途の広い技術です。これにより、無数の製造ニーズに適応可能です。

材料特性の向上

CVDを使用する主な目的は、基板に優れた特性を付与することであることがよくあります。これらの向上には、劇的に改善された硬度と耐摩耗性、優れた熱安定性、卓越した耐食性、および調整された光学特性が含まれます。

トレードオフと考慮事項の理解

強力ではありますが、CVD炉は万能の解決策ではありません。その精度には特定の要件と制限が伴い、これらは利点と比較検討する必要があります。

高いプロセス温度

CVDは通常、必要な化学反応を開始するために非常に高い温度を必要とします。これにより、そのような条件下で変形したり溶解したりする可能性があるため、使用できる基板材料の種類が制限されることがあります。

プリカーサーガス要件

プロセスは、適切なプリカーサーガスの入手可能性に完全に依存します。これらのガスは高価であったり、危険であったり、有毒であったりする場合があり、特殊な取り扱い、保管、排気管理システムが必要になります。

プロセスの複雑さとコスト

CVDシステムは洗練されており、多額の資本投資を必要とします。プロセス自体の最適化は複雑になる可能性があり、エネルギー、ガス、真空システムに関連する運用コストは、より単純なコーティング方法よりも高くなることがよくあります。

用途に合わせた正しい選択

適切な製造プロセスの選択は、最終的な目的に完全に依存します。性能を妥協できない場合、CVD炉が決定的な選択肢となります。

- 半導体や光学分野での最先端の性能が主な焦点である場合: CVDの比類のない純度、均一性、組成制御が不可欠であるため、CVDが標準となります。

- 極度の耐久性と表面保護が主な焦点である場合: CVDコーティングによる強力な化学的密着性と向上した硬度は、工具、エンジン、産業用部品にとって優れた選択肢となります。

- 最小限のコストでの汎用コーティングが主な焦点である場合: 絶対的な最高純度と性能が求められない場合は、塗装や電気めっきなどのより単純な方法の方が実用的かもしれません。

結局のところ、CVDの採用は、材料の品質と性能を何よりも優先するという戦略的な決定となります。

要約表:

| 利点 | 説明 |

|---|---|

| 比類のない純度 | 制御された雰囲気により汚染を防ぎ、精密な組成を持つ高純度膜を保証します。 |

| 優れた均一性 | 気相堆積により、複雑な3D表面全体にわたって一貫した膜厚を提供します。 |

| 強力な密着性 | 化学結合により、剥離に強い耐久性のあるコーティングが実現します。 |

| 多用途性 | 金属、セラミックス、ポリマーの堆積が可能で、多様な用途に対応します。 |

| 特性の向上 | 硬度、耐摩耗性、熱安定性、耐食性、光学特性を向上させます。 |

KINTEKの先進的なCVD炉で材料製造を飛躍させましょう

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。半導体、航空宇宙、その他のハイテク産業であろうと、当社のCVD炉は、お客様の用途が要求する純度、均一性、耐久性を提供します。

今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の材料性能と効率をどのように最適化できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉