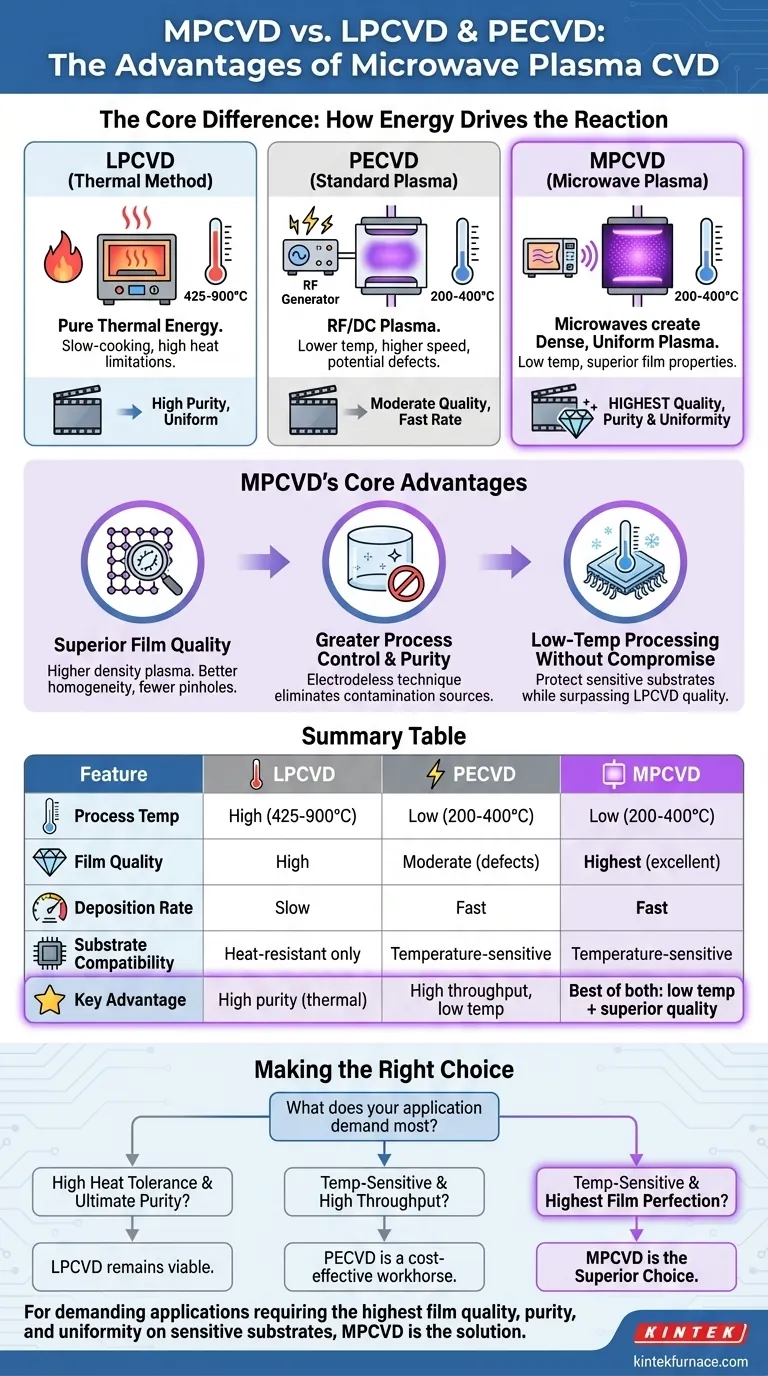

直接比較すると、マイクロ波プラズマ化学気相成長法(MPCVD)は、低圧CVD(LPCVD)と標準的なプラズマ化学気相成長法(PECVD)の両方に対して大きな利点を提供します。MPCVDは通常、より高い品質、純度、および均一性の膜を、より速い成膜速度とより低い温度で生成します。これは、熱損傷から感度の高い下部デバイス構造を保護するために重要です。

核心的な違いは、エネルギーが前駆体ガスに供給される方法にあります。LPCVDが純粋な熱エネルギーに依存し、PECVDが無線周波数(RF)または直流(DC)プラズマを使用するのに対し、MPCVDはマイクロ波を利用して、より高密度で均一かつ制御可能なプラズマを生成します。これにより、LPCVDのような高温を必要とせず、標準的なPECVDで生じがちな品質の妥協なしに、高性能な膜が可能になります。

根本的な違い:エネルギーが反応を駆動する方法

MPCVDの利点を理解するためには、まずCVDプロセスにおけるエネルギーの役割を理解する必要があります。目標は、前駆体ガスを分解し、反応性種にして基板上に薄膜として堆積させることです。

熱的手法:LPCVD

低圧化学気相成長法(LPCVD)は、これらの化学反応に必要な熱エネルギーを供給するために、通常425°Cから900°Cの高温を使用します。高い膜純度を確保するために真空中で動作します。

この純粋な熱的アプローチは、従来のオーブンでのゆっくりとした調理のようなものです。非常に高品質で均一な膜を生成できますが、時間がかかり、高温であるため、耐えられる基板に用途が限定されます。

標準的なプラズマ手法:PECVD

プラズマ化学気相成長法(PECVD)は、プラズマを生成するために電場(RFまたはDC)を使用するという大きな革新をもたらしました。このプラズマが前駆体ガスを活性化し、はるかに低い温度(200〜400°C)での反応を可能にします。

これは大きな進歩であり、プラスチックやポリマーなどの温度に敏感な材料への成膜を可能にします。また、特定の材料の成膜速度も劇的に向上させます。

MPCVDの主な利点の解説

MPCVDは、プラズマ技術のより高度な進化形です。RF/DCフィールドの代わりにマイクロ波を使用することで、根本的に異なるプラズマ環境を生成し、いくつかの重要な利点につながります。

優れた膜質と均一性

MPCVDは、プラズマ内でより高密度の荷電粒子と反応性種を生成します。このプロセスはまた、より安定しており、空間的にも均一です。

その結果、標準的なPECVDで生成されがちな欠陥(ピンホールなど)が少なく、より優れた均質性、基板への強い密着性を持つ堆積膜が得られます。

より高いプロセス制御と純度

HFCVDのようにフィラメントを使用する他の手法とは異なり、MPCVDは電極を使用しない技術です。これにより、主要な汚染源が完全に排除され、より高い純度の膜が得られます。

マイクロ波エネルギーの正確な制御により、膜特性をより細かく調整できるため、オペレーターは最終的な材料特性をより細かく制御できます。

妥協のない低温プロセス

PECVDと同様に、MPCVDは低温で動作し、基板への熱応力を低減します。これは、以前の層が熱によって損傷する可能性がある複雑な多層デバイスを製造する際に極めて重要です。

しかし、MPCVDは、要求の厳しいアプリケーションにおいて、高温LPCVDの膜品質をしばしば上回りながら、この低温動作を実現し、両方の長所を提供します。

トレードオフの理解

単一の技術がすべての用途に完璧であるわけではありません。これらの手法間の選択は、温度、品質、スループットの明確なトレードオフを伴います。

LPCVDの限界:温度の壁

LPCVDの主な欠点は、高温に依存していることです。これにより、ポリマー、多くの化合物半導体、または熱的バジェットの低い部分的に製造されたデバイスへの使用は即座に除外されます。

PECVDの妥協:品質 対 スループット

PECVDは、低温での高スループットで知られる多用途な主力技術ですが、その膜には欠点がある場合があります。水素含有量が高くなりがちで、特に薄い層では欠陥やピンホールが多くなる可能性があります。

多くのアプリケーションでは、これは許容できるトレードオフです。高性能エレクトロニクスや光学分野では、これらの不完全さが決定的な故障点となる可能性があります。

MPCVDの考慮事項:複雑さとコスト

より高度な技術であるため、MPCVDシステムは通常、標準的なPECVDやLPCVDのセットアップと比較して複雑であり、初期の設備投資が高くなる可能性があります。したがって、MPCVDを使用するという決定は、可能な限り最高の膜品質が厳密に要求されることによって推進されることがよくあります。

アプリケーションに最適な選択

最終的な決定は、膜の特定の性能要件と基板の制限に合わせる必要があります。

- 堅牢な基板上で、高温に耐えられる環境で、究極の膜純度と化学量論が主な焦点である場合: LPCVDは依然として実行可能でよく理解されている選択肢です。

- 温度に敏感な基板上での高スループット成膜が主な焦点であり、軽微な膜の不完全性が許容できる場合: PECVDは強力で費用対効果の高い主力技術です。

- 要求の厳しいアプリケーションにおいて、特に低温で可能な限り最高の膜品質、純度、および均一性を達成することが主な焦点である場合: MPCVDは技術的に優れた選択肢です。

結局のところ、適切な成膜技術を選択するには、アプリケーションが最も要求するもの(温度耐性、成膜速度、または膜の完全性)を明確に理解する必要があります。

概要表:

| 特徴 | LPCVD | PECVD | MPCVD |

|---|---|---|---|

| プロセス温度 | 高温 (425-900°C) | 低温 (200-400°C) | 低温 (200-400°C) |

| 膜品質 | 高い | 中程度(欠陥の可能性あり) | 最高(優れた均一性と純度) |

| 成膜速度 | 遅い | 速い | 速い |

| 基板適合性 | 耐熱性のみ | 温度に敏感 | 温度に敏感 |

| 主な利点 | 高純度(熱プロセス) | 高スループット、低温 | 両方の長所:低温 + 優れた品質 |

要求の厳しいアプリケーション向けに高性能薄膜が必要ですか?

適切なCVD技術の選択は、研究または生産の成功にとって極めて重要です。プロジェクトで最高の膜品質、純度、および均一性が必要な場合(特に温度に敏感な基板上では)、MPCVDが優れたソリューションです。

KINTEKは、高度な熱処理におけるお客様のパートナーです。 当社の優れたR&Dおよび社内製造能力を活用し、当社はCVDアプリケーション向けの特殊システムを含む高度な高温炉ソリューションを多様な研究室に提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを特徴とする当社の製品ラインは、お客様固有の実験要件に正確に適合するための強力なカスタム化能力によって補完されています。

薄膜の完璧さの達成をお手伝いします。 今すぐ専門家にご連絡ください。カスタマイズされたKINTEKソリューションがお客様のプロセスをどのように向上させるかについてご相談ください。

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン