熱間プレスの主な利点は、極めて高い密度、優れた機械的強度、精密な寸法制御を備えた部品を製造できる能力です。制御された雰囲気下で高温と機械的圧力を同時に加えることにより、材料の固化プロセスが促進され、他の方法では達成が困難な複雑な形状を持つ、気孔率が最小限の最終製品が得られます。

多くのプロセスで高密度部品を作成できますが、それらは寸法精度を犠牲にしたり、材料特性を劣化させる高温を必要とすることがよくあります。熱間プレスは、圧力を利用して低温で完全な高密度化を達成することにより、この問題を独自に克服し、優れた完全性を持つニアネットシェイプ部品を提供すると同時に、微細なミクロ構造を維持します。

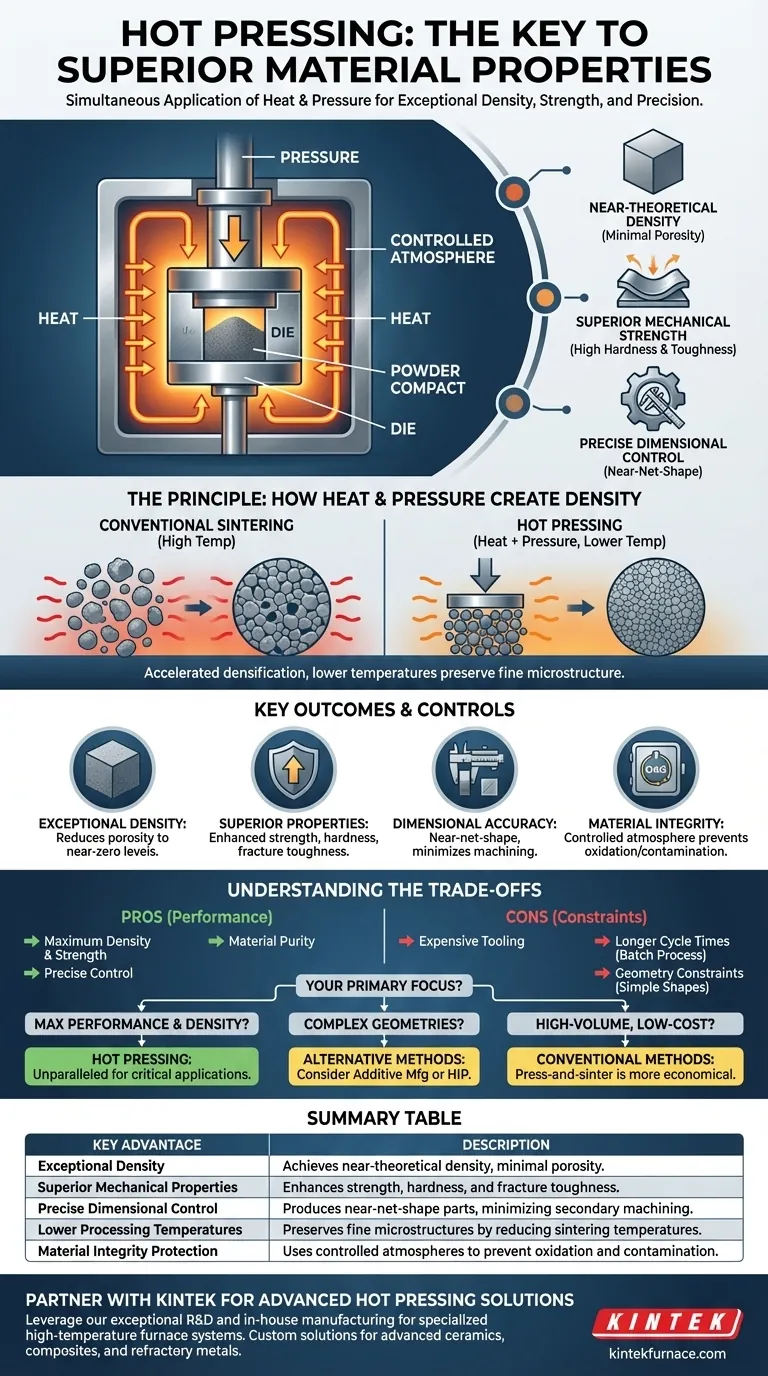

原理:熱と圧力が密度を生み出す仕組み

熱間プレスは、単に加熱して押し固めるだけではありません。これは、材料のミクロ構造レベルで材料物理学を操作し、そうでなければ達成不可能な結果を得るための洗練された技術です。

高密度化の促進

加えられた圧力は、材料粒子を密接に接触させ、粒子間の隙間や空隙を閉じます。これにより、原子が移動して固い結合を形成し、空隙をなくすメカニズムである拡散プロセスが劇的に促進されます。その結果、材料の理論上の最大値に近い密度を持つビレットが得られます。

焼結温度の低下

従来の焼結(圧力をかけずに加熱する)では、高密度化に必要な拡散を促進するために非常に高い温度が必要です。これらの高温は望ましくない粒成長を引き起こす可能性があり、最終的な材料の強度を低下させることがよくあります。熱間プレスでは、はるかに低い温度で完全な高密度化を達成できるため、高い強度と靭性に不可欠な微細な粒構造を維持できます。

材料変態の促進

制御された環境下での熱と圧力の組み合わせは、材料内の特定の相変態や固相反応を誘発するために使用できます。これにより、成形プロセス中に熱安定性や硬度の向上など、設計された特性を持つ複合材料や合金を作成することが可能になります。

主要な成果と製造管理

熱間プレスの基本原理は、高性能用途に不可欠な具体的な製造上の利点に直接結びついています。

成果:理論値に近い密度

最も重要な利点は、気孔率をほぼゼロのレベルまで低減できることです。このボイドフリー(空隙のない)構造は、ほぼすべての他の特性向上の基盤となります。なぜなら、空隙は自然な応力集中点および破壊点となるからです。

成果:優れた機械的特性

材料が高密度であり、微細な粒構造を持っているため、熱間プレスされた部品は優れた機械的強度、硬度、および破壊靭性を示します。従来の粉末冶金で作られた部品よりも亀裂が入りにくく、より高い負荷に耐えることができます。

管理:卓越した寸法精度

材料は剛性の金型内で固化されます。これにより、最終的な部品が所望の形状と寸法に正確に適合することが保証され、ニアネットシェイプ部品が製造されます。これにより、高価で時間のかかる二次機械加工の必要性が最小限に抑えられるか、排除されます。

管理:材料完全性の保護

熱間プレスは通常、真空または不活性ガス雰囲気(アルゴンなど)下で行われます。これにより、チタン、難治性金属、特定の先進セラミックスなどの反応性材料を扱う場合に不可欠な酸化や汚染を防ぎます。

トレードオフの理解

いかなるプロセスにも限界があります。熱間プレスがあなたの目的にとって正しい選択であるかどうかを判断するには、トレードオフを明確に評価する必要があります。

ツーリングと形状の制約

熱間プレスで使用される金型は、極度の温度と圧力に耐える必要があるため、黒鉛やセラミック複合材料などの特殊材料から設計・製造するにはコストがかかります。さらに、このプロセスは均一な断面を持つ部品に最適です。複雑な内部空洞やアンダーカットの製造は極めて困難であるか、不可能です。

サイクルタイムとスループット

熱間プレスはバッチプロセスであり、加熱、加圧、冷却にかなりの時間を要します。連続プロセスや従来の冷間プレスと比較して、サイクルタイムははるかに長くなります。このため、大量生産の低コストな消費者向け部品よりも、高価値の少量生産部品により適しています。

材料の適合性

加工される材料は、プレス温度で熱的に安定している必要があり、金型材料と化学的に反応してはなりません。これには、付着や汚染を防ぐために、プレスされる粉末とツーリングの両方を慎重に選択する必要があります。

用途に応じた適切な選択

適切な製造プロセスを選択するには、その能力を主要な目的に合わせる必要があります。

- 主な焦点が最高の性能と密度である場合: 低気孔率と高い機械的強度が譲れない部品の製造において、熱間プレスは比類のない選択肢です。

- 主な焦点が複雑な内部形状の製造である場合: 熱間プレスは物理的な金型への依存があるため、積層造形(AM)や熱間静水圧プレス(HIP)などの代替方法を評価する必要があります。

- 主な焦点が高量・低コスト生産である場合: 従来のプレス・焼結プロセスの方が、サイクルタイムが速くツーリングコストが低いため、より経済的です。

熱間プレスの独自の能力と固有のトレードオフを理解することにより、最も厳しい仕様を満たす材料を製造するために、熱間プレスを戦略的に活用することができます。

要約表:

| 主要な利点 | 説明 |

|---|---|

| 卓越した密度 | 気孔率を最小限に抑え、理論値に近い密度を達成します。 |

| 優れた機械的特性 | 強度、硬度、破壊靭性を向上させます。 |

| 精密な寸法制御 | ニアネットシェイプ部品を製造し、二次機械加工を最小限に抑えます。 |

| 低い処理温度 | 焼結温度を下げることで微細なミクロ構造を維持します。 |

| 材料完全性の保護 | 制御された雰囲気を使用して酸化や汚染を防ぎます。 |

先進材料で最高の密度と優れた機械的特性を実現する必要がありますか?

KINTEKでは、熱間プレス用の特殊システムを含む先進的な高温炉ソリューションを提供するために、卓越した研究開発能力と社内製造能力を活用しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品群は、お客様固有の材料処理要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。

先進セラミックス、複合材料、難治性金属を開発しているかどうかにかかわらず、当社の専門知識により、優れた結果を得るために必要な正確な熱および圧力制御が保証されます。研究開発および生産成果を向上させる熱間プレスソリューションについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 高圧実験室用真空管状炉 水晶管状炉