要するに、高温真空炉は、材料の純度と構造的完全性が損なわれてはならない、極めて重要な熱処理プロセスに使用されます。大気汚染のない環境を作り出すことにより、航空宇宙、医療、エレクトロニクスなどの産業における先進材料の接合、処理、成形に不可欠です。これにより、ろう付け、焼結、熱処理などのプロセスを比類のない精度で実行できます。

高温真空炉の核となる目的は、単に材料を加熱することではなく、化学的に不活性な環境を作り出すことです。酸素や窒素などの反応性ガスを除去することにより、これらの炉は望ましくない酸化や汚染を防ぎ、従来の雰囲気では達成不可能な優れた強度、純度、特定の特性を持つコンポーネントの作成を可能にします。

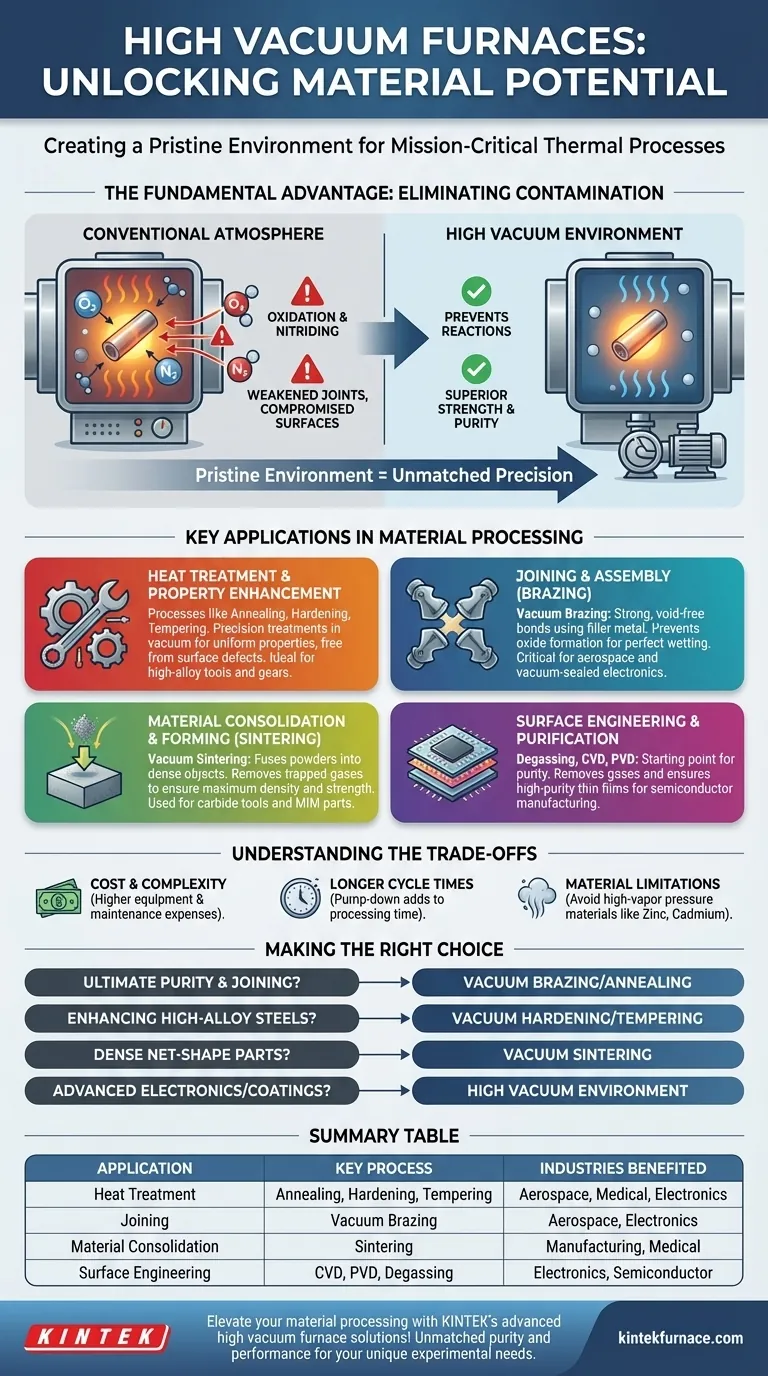

根本的な利点:大気汚染の排除

熱処理、ろう付け、焼結に必要な高温では、ほとんどの金属は非常に反応性が高くなります。主に窒素と酸素で構成される通常の雰囲気にさらされると、有害な化学反応が引き起こされる可能性があります。

酸化と窒化の防止

高真空環境とは、空気やその他のガス分子の大部分が排出された状態です。酸素を除去することで、炉は接合部を弱めたり、表面仕上げを損なったり、材料の電気的または機械的特性を変化させたりする酸化膜の形成を防ぎます。

同様に、チタンなどの特定の金属を処理する場合、高温で脆い窒化物を形成する可能性があるため、窒素の除去は極めて重要です。

清浄な環境の力

この制御された環境は、先進材料の持つ潜在能力を最大限に引き出す鍵となります。これは、標準的なコンポーネントを作成する場合と、ジェットエンジン内部や人体内部など、極限状態で機能できるコンポーネントを作成する場合との違いを生み出します。

材料加工における主要な用途

高温下で材料の環境を制御できる能力は、いくつかの重要な製造プロセスを可能にします。それぞれが真空を利用して、特定の高純度の結果を達成します。

熱処理と特性の向上

焼きなまし(軟化)、焼入れ(急冷)、焼戻しなどのプロセスは、材料の微細構造を変化させ、硬度や延性などの所望の特性を実現します。

真空下では、これらの処理は絶対的な精度で行われます。最終的な材料は表面の脱炭や酸化がなく、表面から芯部まで均一な特性が保証されます。これは、高合金鋼の工具やギアなどのコンポーネントにとって不可欠です。

接合と組み立て(ろう付け)

真空ろう付けは、複雑な部品を接合するための優れた方法です。より低い融点を持つろう材を使用して、2つのコンポーネントを接合します。

真空により、ろう材が接合部にきれいに流れ込み、強固で空隙のない結合が形成されます。真空がないと、コンポーネントの表面に酸化物が形成され、ろう材による適切な濡れが妨げられ、弱くて失敗した接合部につながります。これは、航空宇宙部品や真空密閉電子デバイスにとって極めて重要です。

材料の固化と成形(焼結)

焼結は、金属粉末またはセラミック粉末を熱と圧力の下で加熱し、固体で高密度の物体に融合させるプロセスです。

これを真空下で行うことは、粉末粒子間に閉じ込められたガスを除去するために不可欠です。これにより、気孔率を防ぎ、最終的な部品が最大の密度と強度を達成することが保証されます。この技術は、超硬切削工具から射出成形(MIM)による複雑な部品まで、あらゆるものの製造に使用されています。

表面工学と精製

高温真空は、脱ガス、化学気相成長法(CVD)、物理気相成長法(PVD)などのプロセスの出発点となります。

脱ガスは材料内部に溶解したガスを除去し、超高真空システムで使用されるコンポーネントにとって極めて重要なステップです。基板上に薄膜を堆積させるCVDやPVDにとって、真空環境は半導体製造の基盤である堆積層の純度と密着性を保証するために不可欠です。

トレードオフの理解

高温真空技術は非常に強力ですが、万能の解決策ではありません。考慮すべき特定の課題と制限が伴います。

コストと複雑性

高温真空炉は、大気炉と比較して、購入、操作、メンテナンスのコストが大幅に高くなります。真空ポンプ、制御システム、チャンバーシールには、専門的な知識と定期的なサービスが必要です。

長いサイクルタイム

チャンバーを高い真空レベルまで排気するには時間がかかります。この「排気」フェーズが全サイクルタイムに追加されるため、大量生産の低スペックな用途では真空炉は処理速度が遅くなります。

材料の制限

すべての材料が高温真空処理に適しているわけではありません。高い蒸気圧を持つ材料(亜鉛、カドミウム、マグネシウムなど)は、高温下で真空中で蒸発したり、「アウトガス」したりする可能性があります。これは炉と加工物自体の両方を汚染する可能性があります。

目標に合わせた適切な選択

正しい熱処理プロセスの選択は、材料要件と最終用途の性能要求に完全に依存します。

- 究極の材料純度と反応性金属の接合が主な焦点である場合: 部品の劣化反応を防ぐためには、真空ろう付けや真空焼きなましなどの高温真空プロセスは不可欠です。

- 高合金鋼の機械的特性の向上が主な焦点である場合: 表面欠陥を防ぎ、均一な強度と硬度を確保するためには、真空焼入れと焼戻しが不可欠です。

- 粉末から高密度でニアシェイプの部品を作成することが主な焦点である場合: 内部欠陥や残留ガスの気孔率を回避して完全な密度を達成するには、真空焼結が決定的な方法です。

- 先進的なエレクトロニクスやコーティングの製造が主な焦点である場合: 半導体の結晶成長や薄膜堆積に必要な純度を達成するには、高温真空炉の超クリーン環境が唯一の方法です。

最終的に、高温真空炉の採用は、原子レベルで材料の化学を制御するための戦略的な決定であり、他では達成不可能な性能と信頼性をもたらします。

要約表:

| 用途 | 主要プロセス | 恩恵を受ける産業 |

|---|---|---|

| 熱処理 | 焼きなまし、焼入れ、焼戻し | 航空宇宙、医療、エレクトロニクス |

| 接合 | 真空ろう付け | 航空宇宙、エレクトロニクス |

| 材料の固化 | 焼結 | 製造業、医療 |

| 表面工学 | CVD、PVD、脱ガス | エレクトロニクス、半導体 |

KINTEKの先進的な高温真空炉ソリューションで材料加工を向上させましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い製品を多様な研究所に提供します。強力なカスタマイズ能力により、航空宇宙、医療、エレクトロニクスなどの産業において、お客様固有の実験ニーズに正確なソリューションを提供し、比類のない純度と性能を実現します。熱処理プロセスを強化し、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド