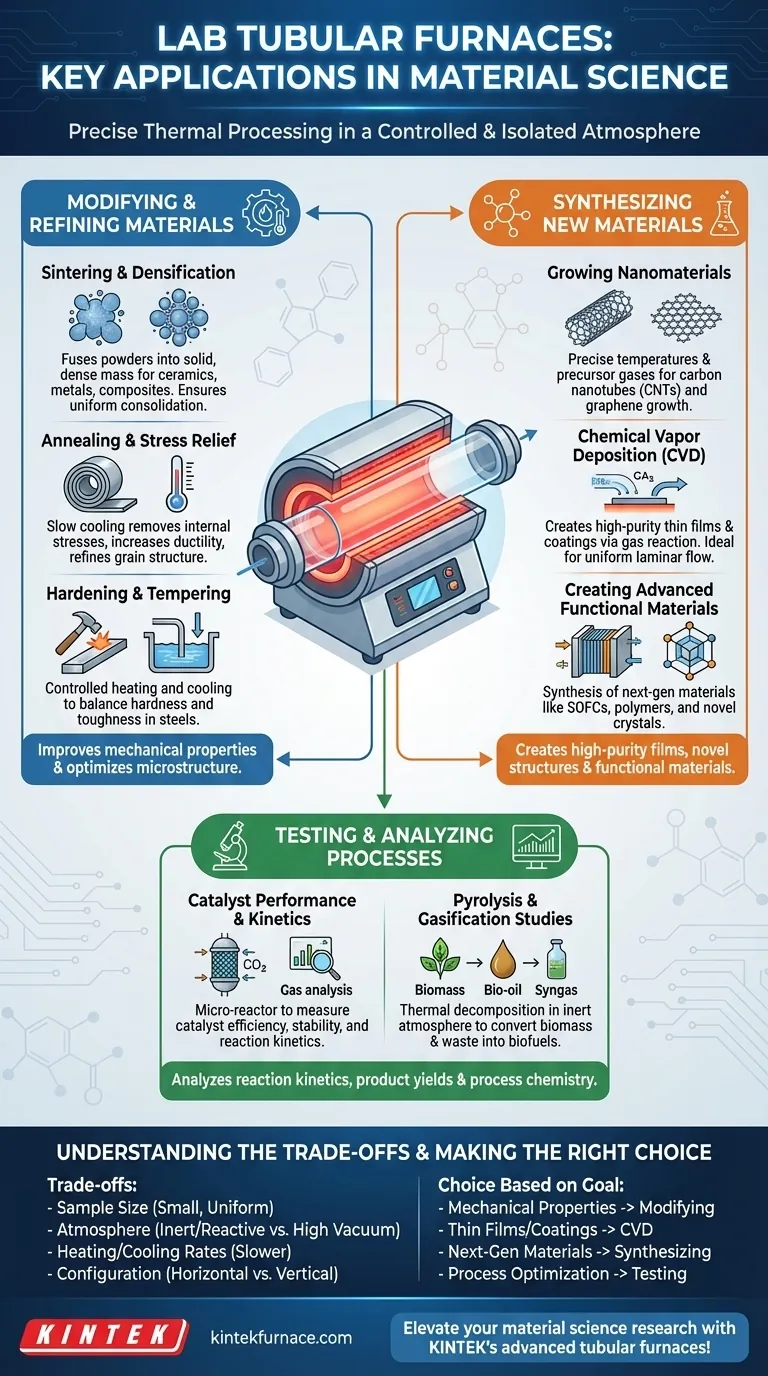

核となるのは、ラボ用チューブ炉は材料科学にとって不可欠なツールであり、広範囲の材料を作成、改変、試験するために必要な正確な熱処理を可能にすることです。その一般的な用途は、焼結や焼きなましなどの熱処理による材料特性の改善、化学気相成長(CVD)によるグラフェンや先進コーティングなどの新材料の合成、触媒作用や再生可能エネルギー分野におけるプロセス化学の分析という3つの主要なカテゴリーに分類されます。

チューブ炉の真の価値は、単に高温を発生させる能力だけではありません。その力は、その熱と厳密に制御され分離された雰囲気を組み合わせることにあり、研究者に材料の変容の結果を決定する比類のない能力を与えます。

既存材料の改変と改善

チューブ炉の最も基本的な用途は、慎重に制御された加熱および冷却サイクルを通じて、材料の微細構造と特性を変更することです。

焼結と高密度化

焼結とは、粉末を完全に溶かさずに熱を用いて融合させて固体で密な塊にするプロセスです。これは、先進セラミックス、粉末冶金による金属部品、および特定の複合材料を作成するための主要な方法です。

チューブ炉の均一な加熱ゾーンは、部品全体が均等に固化することを保証し、欠陥を防ぎ、一貫した機械的特性を保証します。

焼きなましと応力除去

焼きなましには、材料を加熱し、その後ゆっくり冷却して内部応力を除去し、延性を高め、結晶粒構造を微細化することが含まれます。

このプロセスは、圧延や引き抜きなどの製造プロセス後に脆くなった金属や合金にとって極めて重要です。制御された雰囲気は、この高温プロセス中に材料表面の酸化を防ぎます。

焼入れと焼戻し

焼入れ(急冷)や焼戻し(より低い温度での再加熱)などのその他の熱処理も、チューブ炉で実行されます。これらのプロセスは、特に鋼やその他の合金において、硬度と靭性の望ましいバランスを達成するために使用されます。

全く新しい材料の合成

既存の材料の改変を超えて、チューブ炉は化学前駆体から新しい材料を作成するための頼れるツールです。

ナノ材料の成長(グラフェンおよびカーボンナノチューブ)

ナノ材料の合成には、多くの場合、正確な温度と特定の前駆体ガスが必要です。チューブ炉、特に特殊なグラファイトモデルは、カーボンナノチューブ(CNT)やグラフェンなどの材料を成長させるために不可欠です。

触媒粒子はチューブ内で加熱され、その上を炭素含有ガスが流れることで、これらの高性能材料の制御された成長がもたらされます。

化学気相成長(CVD)

CVDは、高純度で高性能な薄膜やコーティングを作成するために使用される技術です。このプロセスでは、揮発性の前駆体ガスが炉チューブ内の加熱された基板表面で反応または分解します。

チューブ形状は、CVDに理想的です。なぜなら、基板上に層流のガス流れを可能にし、均一な膜厚をもたらすからです。粒子の汚染を防ぐため、垂直チューブ炉が好まれることがよくあります。

先進機能性材料の作成

チューブ炉は、固体酸化物形燃料電池(SOFC)、ポリマー複合材料、新規結晶などの次世代材料の研究の中心となります。これらは、これらの材料に特有の電気的または構造的特性を与える独自のセラミックおよび複合構造を合成するために必要な、制御された高温環境を提供します。

材料プロセスのテストと分析

炉はしばしば小規模な反応器として機能し、科学者が制御された条件下で化学的および物理的変換を研究できるようにします。

触媒性能と反応速度論

化学工学および研究において、チューブ炉はマイクロリアクターとして機能します。触媒床がチューブ内に配置され、特定の温度に加熱され、反応物ガスがそれを通過させられます。

出力ガス流を分析することにより、研究者は触媒の効率、安定性、反応速度論を正確に測定でき、これはより良い工業用触媒を開発するために不可欠です。

熱分解およびガス化研究

熱分解は、不活性雰囲気中での高温による材料の熱分解です。このプロセスは、バイオマスや廃棄物を有用なバイオ燃料や化学物質(バイオオイルや合成ガス)に変換するために盛んに研究されています。

チューブ炉を使用すると、科学者は加熱速度と最終温度を正確に制御して、これらの変数が最終生成物の収率と組成にどのように影響するかを研究できます。

トレードオフと限界の理解

チューブ炉は非常に多用途ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

サンプルサイズと形状

特徴的な「チューブ」形状は、その主な制約でもあります。これらの炉は、粉末、ウェーハ、または短いロッドなどの小さな均一なサンプルには理想的ですが、大きすぎるか不規則な形状の部品には適していません。

雰囲気 対 高真空

標準的な石英管またはセラミック管は、不活性ガス(窒素、アルゴン)または反応性ガス雰囲気中での処理に優れています。しかし、高真空を実現し維持するには、専門的でより高価なターボポンプと漏れのないフランジシステムが必要です。

加熱および冷却速度

温度制御は正確ですが、炉と断熱材の熱質量により、加熱および冷却速度は、急速熱アニーリング(RTA)や誘導加熱などの特殊な技術よりも一般的に遅くなります。

構成が重要(水平 対 垂直)

水平炉は最も一般的であり、ほとんどの焼結および焼きなましタスクに適しています。しかし、CVD、結晶成長、または重力がプロセスを助ける、あるいはサンプルがチューブ壁に接触するのを避けたいプロセスでは、垂直方向が優れています。

目標に合った適切な選択をする

あなたの研究目的によって、チューブ炉の使い方が決まります。

- 主な焦点が機械的特性の向上にある場合: 金属やセラミックスの微細構造を最適化するために、主に焼結、焼きなまし、その他の熱処理に炉を使用します。

- 主な焦点が新しい薄膜やコーティングの作成にある場合: 主な用途は化学気相成長(CVD)となり、洗練されたガス流量制御を備えたシステムを使用する可能性が高いです。

- 主な焦点が次世代材料の作成にある場合: グラフェンなどのナノ材料の合成や、先進的なエネルギーおよび電子用途のコンポーネントのテストに使用されます。

- 主な焦点がプロセス最適化と研究にある場合: 触媒研究や熱分解実験の制御された反応器として炉を使用し、反応化学を理解します。

最終的に、チューブ炉は現代の材料研究室の礎であり、基礎研究から応用工学へのイノベーションを推進するために必要な制御された環境を提供します。

要約表:

| 応用カテゴリ | 主な用途 | 利点 |

|---|---|---|

| 材料の改変 | 焼結、焼きなまし、焼入れ | 機械的特性の向上、応力の除去 |

| 材料の合成 | グラフェン成長、CVD、機能性材料 | 高純度膜と新規構造の作成 |

| プロセスのテスト | 触媒研究、熱分解 | 反応速度論と生成物収率の分析 |

KINTEKの先進的なチューブ炉で材料科学の研究を飛躍させましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどのテーラーメイドソリューションを提供します。当社の深いカスタマイズ能力により、材料の改良、コーティングの合成、プロセスの最適化など、お客様固有の実験ニーズへの正確な対応が保証されます。当社の高温炉ソリューションがお客様のイノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉