工業用熱処理において、誘導炉加熱は、その速度、精度、効率性で高く評価される基幹技術です。最も一般的な用途は、金属の大量溶解と精錬、部品の精密な熱処理と硬化、鍛造および成形作業のためのビレットの急速予熱です。

誘導加熱の力は、外部熱源からではなく、導電性材料の内部で直接熱を発生させる能力にあります。この内部加熱方式は、比類のない速度、精度、清浄性を提供し、大規模な溶解から高度に局所的な表面硬化まで、幅広いプロセスで好まれる選択肢となっています。

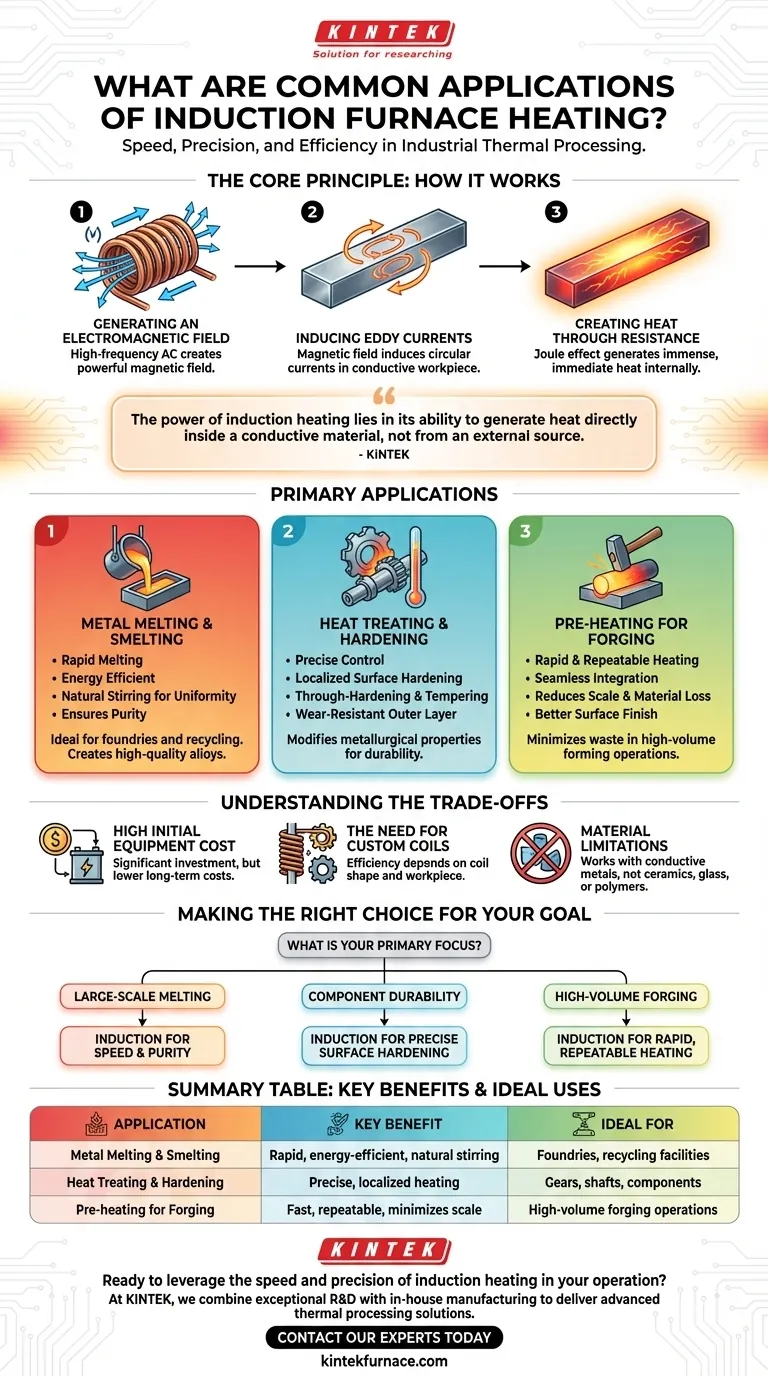

核心原理:誘導加熱の仕組み

その用途を理解するには、まずその独自のメカニズムを理解する必要があります。物体周辺の空気を加熱する従来の炉とは異なり、誘導炉は物体自体を熱源に変えます。

電磁場の生成

誘導システムは、高周波交流電流(AC)が流れる銅コイルを使用します。これにより、コイルの周囲に強力で急速に変化する磁場が生成されます。

渦電流の誘導

鋼棒などの導電性ワークピースがこの磁場内に置かれると、磁場は金属内に円形の電流を誘導します。これらは渦電流として知られています。

抵抗による熱の生成

これらの渦電流の流れに対する金属の自然な抵抗により、莫大かつ即座の熱が発生します。ジュール効果として知られるこの現象は、ワークピースを内部から外部へと驚異的な速度で加熱します。

主要な用途:金属の溶解と精錬

鋳造所やリサイクル施設にとって、誘導は固体金属を液体状態に変えるための主要な技術となることがよくあります。

速度と効率の利点

熱が金属チャージの内部で直接生成されるため、燃料式炉よりもはるかに速く溶解が起こります。これにより、環境へのエネルギー損失が減少し、スループットが向上します。

純度の確保と攪拌

電磁場は溶融金属浴を自然に攪拌します。この作用により、合金が徹底的かつ均一に混合され、不純物が表面に浮上して除去されやすくなります。燃焼副産物がないため、プロセスは本質的にクリーンです。

精密な用途:熱処理と硬化

誘導加熱の制御性により、完成品または半完成品の冶金学的特性を変更するのに理想的です。これには、鋼材加工で言及される「焼入れ焼戻し」が含まれます。

局所的な表面硬化

おそらく最も強力な用途は浸炭焼入れです。誘導コイルは、歯車の歯やシャフトの軸受面など、部品の表面のみを加熱するように成形できます。急速に冷却(焼入れ)すると、非常に硬く耐摩耗性のある外層が形成され、コアはより柔らかく延性があり、衝撃を吸収します。

全体硬化と焼戻し

小型部品の場合、部品全体を均一に加熱し、その後焼入れして完全な硬度を得ることができます。その後、部品を誘導システムに戻し、焼戻しとして知られる2回目の低温加熱サイクルを行うことで、脆性を低減し、靭性を向上させることができます。

大量生産用途:鍛造のための予熱

金属ビレットをプレスまたはハンマーで新しい形状(鍛造)にする前に、特定の均一な温度に加熱して可塑性を持たせる必要があります。

迅速かつ再現性のある加熱

誘導は、鋼棒を鍛造温度まで数秒または数分で加熱できます。これにより、自動生産ラインへのシームレスな統合が可能になり、すべての部品が毎回正確に同じ温度に加熱されます。

スケールと材料損失の削減

加熱が非常に速いため、ワークピースが高温で空気中の酸素と反応する時間が非常に短くなります。これにより、表面の酸化スケールの形成が大幅に減少し、材料の無駄が最小限に抑えられ、最終的な鍛造部品の表面仕上げが向上します。

トレードオフの理解

強力である一方で、誘導加熱は万能な解決策ではありません。その限界を理解することが、適切な適用には不可欠です。

初期設備コストが高い

誘導電源とその関連冷却システムは、単純なガス式炉と比較して、かなりの設備投資を必要とします。しかし、これは多くの場合、時間の経過とともに低いエネルギーコストと高い生産性によって相殺されます。

カスタムコイルの必要性

誘導加熱の効率は、ワークピースに対するコイルの形状と位置に大きく依存します。複雑な部品の場合、カスタム設計されたコイルが必要となることが多く、これによりエンジニアリングコストと複雑さが増します。

材料の制限

基本的な原理は導電性に依存します。これは、誘導加熱が鋼、鉄、銅、アルミニウムなどの金属には非常に効果的ですが、セラミックス、ガラス、ほとんどのポリマーなどの非導電性材料の加熱には使用できないことを意味します。

目標に応じた適切な選択

誘導加熱を使用するかどうかの決定は、プロセスの特定の要件によって左右されるべきです。

- 大規模な溶解が主な焦点である場合:誘導は、特に徹底的な混合が必要な特定の合金を作成する場合に、比類のない速度と純度を提供します。

- 部品の耐久性が主な焦点である場合:誘導を使用して精密な表面硬化を行い、部品全体を脆くすることなく耐摩耗性部品を作成します。

- 大量の鍛造または成形が主な焦点である場合:誘導は、酸化による材料の無駄を最小限に抑え、生産スループットを最大化する、迅速で再現性のある加熱を提供します。

内部加熱の原理を理解することで、誘導技術を活用して、熱処理用途において優れた制御と効率を実現できます。

概要表:

| 用途 | 主な利点 | 理想的な対象 |

|---|---|---|

| 金属の溶解と精錬 | 合金の均一性を保つための自然攪拌を伴う、迅速でエネルギー効率の高い溶解。 | 高純度金属および合金を製造する鋳造所、リサイクル施設。 |

| 熱処理と硬化 | 部品の表面硬化または全体硬化のための精密な局所加熱。 | 耐摩耗性と耐久性を必要とする歯車、シャフト、部品の製造。 |

| 鍛造のための予熱 | スケール(酸化物)形成と材料損失を最小限に抑える、高速で再現性のある加熱。 | 成形のために一貫したビレット温度を必要とする大量生産の鍛造作業。 |

貴社の事業で誘導加熱の速度と精度を活用する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を組み合わせ、高度な熱処理ソリューションを提供しています。大量溶解、精密硬化、または急速鍛造予熱のためのシステムが必要な場合でも、当社のチームは貴社独自の要件に合わせた堅牢な誘導炉を提供できます。

今すぐ当社の専門家にお問い合わせください。貴社の熱処理を最大限の効率と品質で最適化する方法についてご相談ください。

ビジュアルガイド